發佈日期:2024/6/25 TEM EDS分析

發佈單位:iST宜特

在半導體製程接近極限之際,材料分析成為突破瓶頸的關鍵,業界經常使用電子顯微鏡搭配X光能量散佈能譜儀(EDS)解析微奈米材料。

但EDS的能量解析度較低,容易造成能峰重疊和偽訊號兩大問題,該如何判讀EDS能譜,才能解析出正確的材料成分分析結果?

TEM EDS分析

隨著半導體製程已逼近物理極限,各國大廠不斷從材料著手想要突破研發瓶頸,材料分析對於改善半導體缺陷、提升製程良率是非常重要的關鍵。現今的工程師想要解析微奈米材料時,經常會使用電子顯微鏡加裝X光能量散佈能譜儀(X-ray Energy Dispersive Spectroscope,簡稱EDS) ,透過這項工具可同時鑑定微奈米區域的組成成份,進一步解析材料。(延伸閱讀:第四類半導體來了 如何鑑定Ga2O3氧化鎵)。

但由於EDS的能量解析度較低,在EDS能譜中經常會發生能峰重疊,或是試片因電子束散射後產生被稱為「迷走X光」的偽訊號,這兩大問題都是造成材料成分分析會產生誤差的因素。透過本文我們將帶讀者了解,如何聰明判讀EDS 能譜中銅訊號的真偽,辨別能峰重疊並分析出正確的成分分佈圖。

TEM EDS分析

TEM EDS分析

一、 電子顯微鏡能量散佈能譜成份分析簡介

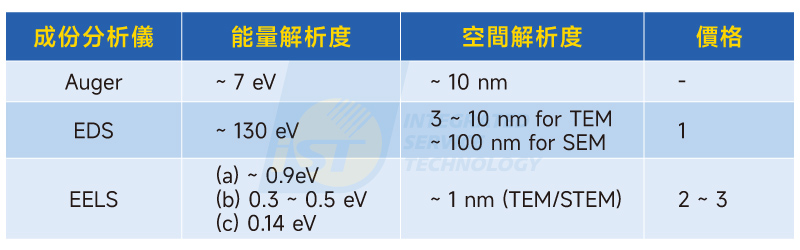

本文中會提到兩種電子顯微鏡,包含SEM(掃描式電子顯微鏡,簡稱SEM)和TEM(穿透式電子顯微鏡,簡稱TEM),但是以探討後者為主。如表一所示,和其他裝設於電子顯微鏡的成份分析儀相比,雖然EDS的能量解析度比較低,但由於它的操作方式和後續資料處理都相對簡單,價格也最便宜,因此EDS在材料分析領域廣為應用在微區成份分析,尤其是半導體工業界。

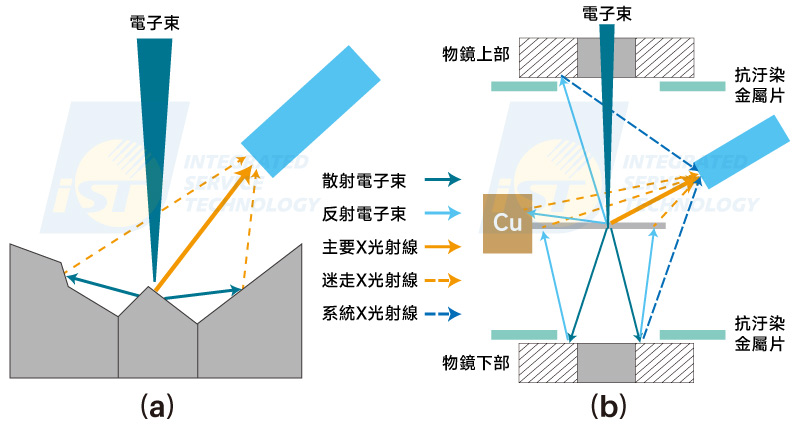

從圖一可以看出SEM和TEM中的EDS分析最主要的差別。SEM使用的試片是塊材型,電子擴展效應[1, 2]使產生特性X光訊號的體積大很多,造成對應的空間解析度因此下降。另外,由於儀器使用上的特性,SEM/EDS分析時經常可以改變操作的電壓,範圍從5 至 30 KV,可以查看樣品在不同深度結構上的變化。而TEM/EDS通常是固定在例行的操作電壓,無機固態材料分析領域通常使用二十萬伏特(200 KV)。

二、如何判讀EDS能譜中迷走X光

因為EDS的能量解析度只有130 電子伏特(eV),所以能峰重疊在EDS能譜中經常發生,如何判斷重疊的能峰真正歸屬是本文的主題之一。另一種典型偽訊號稱為迷走X光(Spurious X-Rays),源自入射電子束被散射後,激發其他試片區域或試片承載具而產生的X光訊號。

如圖二(a)所示,當SEM的試片表面是凹凸不平時,有一些X光會來自非電子束直接照射的區域,這些被散射電子擊中的地區如果組成和主分析區無異,則沒有甚麼問題。但如果組成和主分析區不同,則會產生令人困惑的元素能峰。因為試片粗糙表面引起的迷走X光的情況相當複雜,所以在SEM/EDS分析中,除了破斷面分析外,都會將試片研磨拋光,形成平滑的表面,從根本上去除產生迷走X光的可能性。

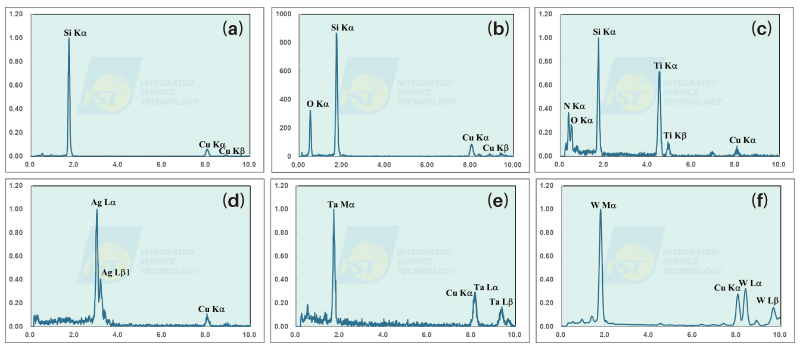

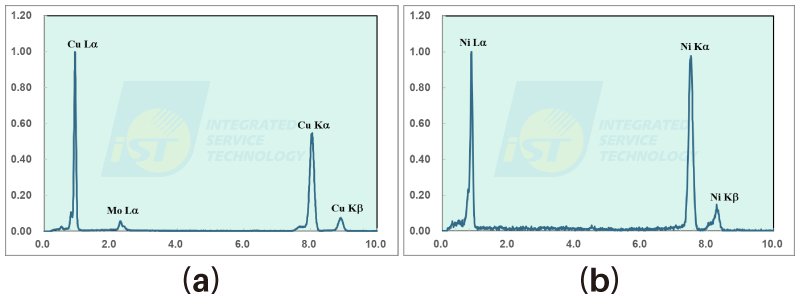

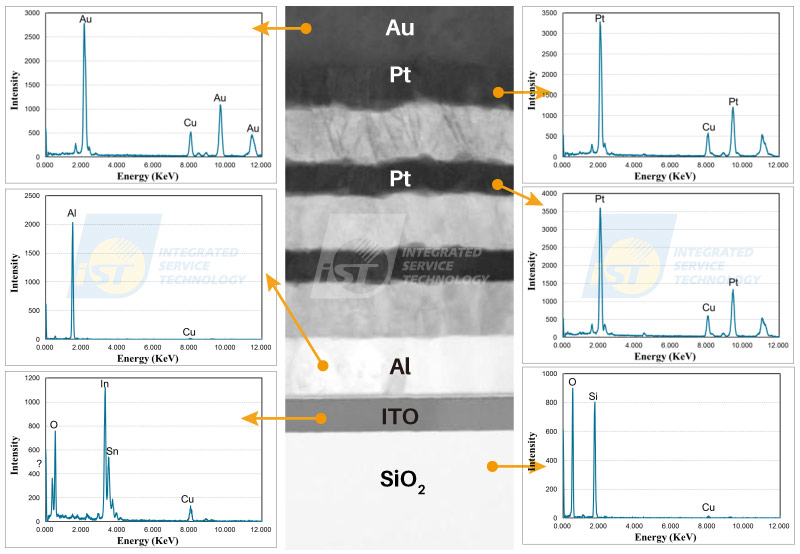

本文將只討論TEM/EDS分析中的迷走X光。在TEM中產生的迷走X光如圖二(b)所示,從圖二(b)中可以看出,主要的迷走X光就是來自承載試片的銅環和物鏡。由物鏡產生的迷走X光,另稱為系統X光(System X-rays)[3],因為物鏡是TEM系統本身的組件。透過在EDS偵測器前方增設準直器(Collimator)後,以高角度進入EDS偵測器的系統X光,在新型的TEM/EDS系統中已經被排除至可忽略的程度,接下來要討論的主題是以銅環產生的迷走X光為主。因為銅環是最廣為用於承載TEM試片,所以在許多TEM/EDS能譜中,都可以看到銅的能峰,如圖三中的EDS能譜所示;如果承載試片的銅環改成鎳環,迷走X光就變成鎳 X光。

圖三顯示6個正規化(Normalization)的EDS能譜,仔細觀察這些EDS能譜,發現這些能譜中的銅X光訊號有二大特點:

(一) 只有Cu Kα 能峰(8.040 KeV),沒有Cu Lα 能峰(0.930 KeV)

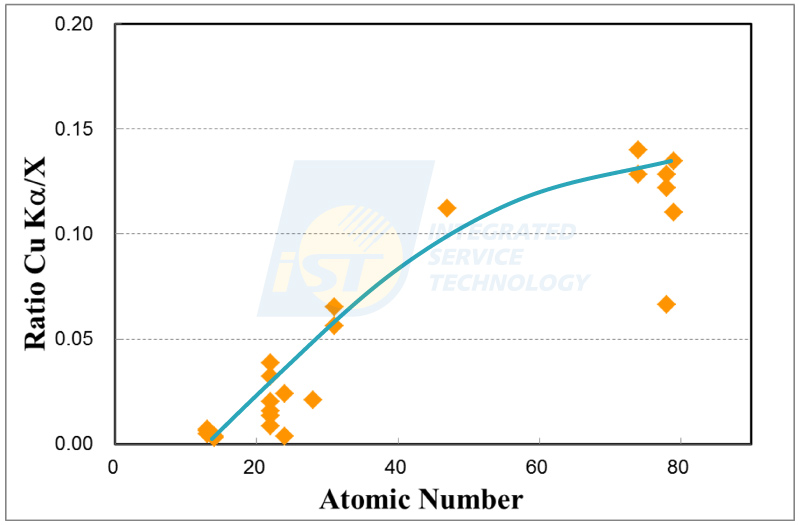

(二) Cu Kα的能峰強度(Peak Intensity)大致上隨分析材料的平均原子序增大而增強。收集一系列用銅環承載的試片的TEM/EDS能譜並加以分析後後,得到如圖四的曲線趨勢圖。

圖四的橫軸是原子序,縱軸是Cu Kα的能峰強度和該EDS能譜中主元素能峰強度的比值,例如:Si Kα 或Ta Mα。圖四中的資料清楚顯示在沒有銅元素的試片中,Cu Kα仍然可見,其能峰強度確實會隨被分析材料的原子序增大而增加,只是二者的關係並非是簡單的線性關係。Cu Lα X光不是沒有產生,只是沒有足夠的能量溢出銅環。在TEM試片中純銅區域產生的EDS能譜如圖五(a)所示, Cu Lα能峰比Cu Kα能峰高;類似地,從一純鎳的區域獲得的TEM/EDS能譜如圖五(b)所示, Ni Kα能峰和Ni Lα能峰的高度相仿。(正規化:將能譜中所有的訊號除以最大的訊號,使最大訊號強度等於1。)

綜合圖三 ~圖五的資料得出的規則性,我們可以用來判斷圖六中,各層薄膜的EDS能譜中的銅訊號是迷走X光,而不是濺鍍靶材受到銅元素汙染。材料分析工程師應要負責提供客戶準確的材料分析訊息,透過正確解讀材料分析資料,研發部門和製程部門能夠節省改善製程所需的時間和資源。

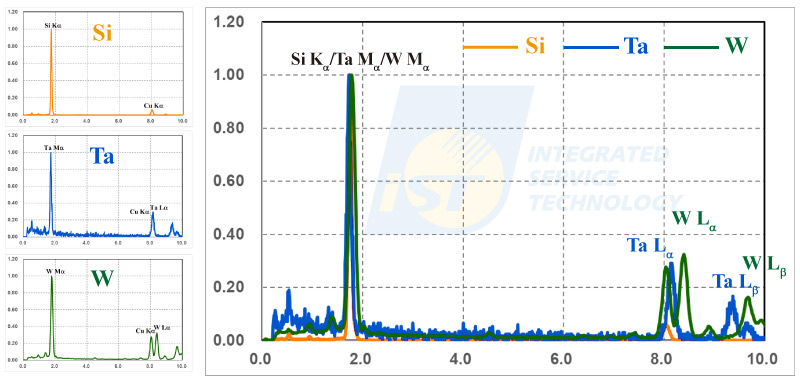

三、分辨能峰重疊並萃取出成分分佈

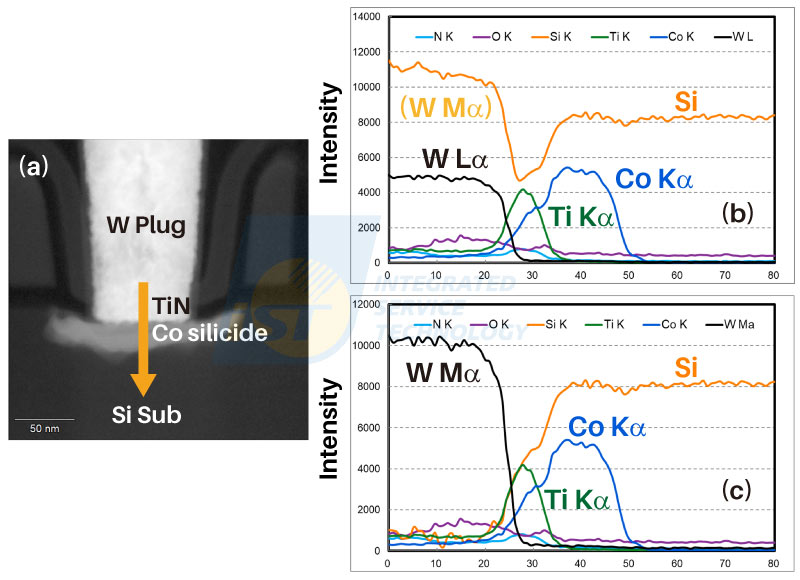

前面說過,在半導體元件STEM/EDS分析中最常見的能峰重疊為Si Kα(1.740 KeV)/ Ta Mα(1.709 KeV)/ W Mα(1.774 KeV),如圖七所示。圖七包含三組正規化的EDS能譜,分別為Si/ Ta/ W,當三者疊放在一圖時,Si Kα/ Ta Mα/ W Mα三個能峰重疊無法區分。在半導體元件前段製程中,鎢栓/ 矽化物/ 矽基板連結一起,形成一種重要的電路結構,如圖八(a)所示。如果使用原始未經運算處理的EDS資料,沿橘色箭頭產生的EDS直線成份分佈圖(Line Profiles)將會如圖八(b)所示,將鎢栓的W Mα當成矽的訊號,產生一組錯誤的資料。經過適當地運算,分離Si Kα和W Mα後,EDS直線成份分佈圖才會變成如圖八(c)所示的結果。

目前EDS大廠的EDS控制軟體都有運算處理重疊能峰的能力。不過這些運算幾乎都是以能譜影像(Spectrum Image)為對象,而非個別EDS能譜或直線成份分佈圖。所以攝取STEM/EDS能譜影像後,必須先將原始能譜影像的資料運算後,產生一組運算後的能譜影像,再萃取直線成份分佈圖資料,才會是正確的資料。

如果直接從原始能譜影像萃取的直線成份分佈圖資料,或用STEM/EDS直接執行直線成份分佈模式分析,結果將如圖8(b)所示。利用W Lα的數據和W Mα與W Lα的比值做簡單的數學運算,即可分離W Mα和Si Kα的訊號強度得到正確的直線成份分佈圖。圖8(c)的結果即是筆者利用圖8(b)中的數據自行運算的結果。直接執行直線成份分佈分析,而不用先進的能譜影像分析技術的優點是可以省下許多儀器收集訊號的時間,缺點是EDS軟體無法反卷積運算解開重疊的能峰。

TEM/EDS除了用於本文中提到的材料元素分析,TEM/EDS亦可應用於材料濃度的成份定量分析。EDS定量分析技術「EDS自我校正定量分析法」,是宜特實驗室自行開發的一項技術之一。通過利用待分析物周圍已知成份的相,進行自我校正計算,可提高EDS定量分析的準確度。校正後的結果比只使用EDS內建軟體計算的結果更準確。

宜特材料分析實驗室在半導體製程、先進封裝領域上耕耘已久,有相當豐富的經驗與成功案例。本文與長久支持宜特的您分享,若有相關需求,或是對相關知識想要更進一步了解,歡迎洽詢 marketing_tw@istgroup.com。

參考文獻:

[1] R. E. Lee, Scanning Electron Microscopy and X-Ray Microanalysis, published by PTR Prentice Hall, Englewood Cliffs, New Jersey (1993).

[2] Joseph J. Goldstein and Harvey Yakowitz, Practical Scanning Electron Microscopy, 3rd edition, published by Plenum Press, New York (1977).

[3] D. V. Williams and C. B. Carter, Transmission Electron Microscopy, published by Plenum Press, New York, (1996).