發佈日期:2022/10/18VDA6.3,

發佈單位:iST宜特

公司已經通過IATF 16949,為何還需要導入VDA 6.3?

該如何透過VDA 6.3來查驗內部製程中,是否符合稽核要求呢?

對於IATF 16949:2016汽車品質管理系統,相信大家都不陌生,其為國際汽車推動小組(IATF, International Automotive Task Force)成員制定,是適用於汽車相關產業之行業標準,主要核心精神在針對品管過程(過程導向、績效評估、風險控管)與產品研發/量產過程(缺失預防、減少變異與浪費)擬定的汽車行業通用的品質管理體系要求。(閱讀更多: 了解三大面向,順利取得IATF 16949汽車品質管理系統證書 )。

大部分的企業欲打入車用供應鏈,多數都認識IATF 16949,其為進入汽車行業的基本門票。那麼VDA 6.3呢? VDA 6.3是由德國汽車工業協會(德語:Verband der Automobilindustrie e. V.,簡稱VDA),所制定,其係由汽車製造商及汽車零組件供應商組成的機構,其下轄的品質管理中心(VDA-QMC),負責為汽車行業日常品質管制所遇到的各種問題的解決,並制定發行了一系列品質管制相關課題的標準及指南,以提升執行德國汽車工業的卓越需求。

為何需要 VDA 6.3?如果您的產品或服務供貨給德國汽車產業或VDA的成員(常見成員包括BMW、Audi、BOSCH 等近六百個成員),那就必須符合 VDA 各項系列標準。

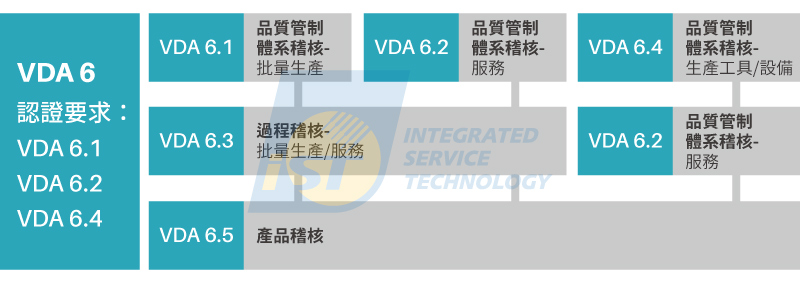

VDA-QMC發行了VDA6 系列德國汽車工業品質系統標準,內容包括: 「體系」稽核標準、「過程」稽核標準及「產品」稽核標準(圖一):

以VDA6 系列德國汽車工業品質系統標準而言,VDA6.3為其「過程」稽核標準,於1998年公告第一版,最新版在2016年11月2日公佈,其目的是檢查受評估過程/過程步驟與要求和規範是否一致,對產品風險或過程風險進行評價,可運用於「組織內部過程稽核」或「供應鏈的潛在供應商分析」與「定期合格供應商能力稽核」。

本期宜特小學堂將不藏私的介紹宜特在協助客戶導入VDA 6.3/ IATF 16949十多年的輔導經驗,本文將從三方面著手,一、介紹VDA 6.3稽核重點,是否成為合格供應商;二、成為合格供應商後,定期的年度稽核,確認其VDA6.3合格的有效性該如何進行。 三、如何由IATF16949導入VDA6.3。

VDA6.3

一、 VDA 6.3稽核重點,如何成為合格供應商

(一) VDA6.3稽核提問架構

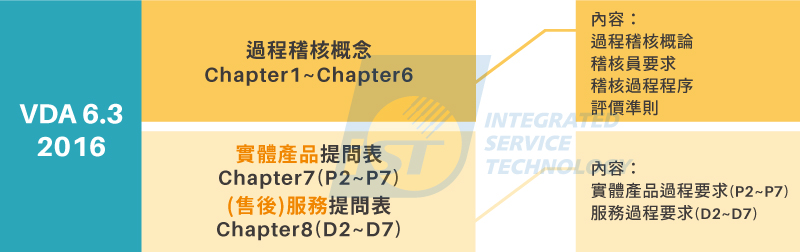

VDA6.3於產品供應商(製造工廠) 以P2~P7 共58個提問,服務供應商以D2~D7共50個提問組成(圖二),本期宜特小學堂,會將焦點放於針對產品供應商(製造工廠)P系列的介紹。

關於VDA6.3 P系列,總共有7個系列(表一),包括P1潛力分析、P2項目管理、P3產品和過程設計開發的策畫、P4產品和過程開發的實現、P5供應商管理、P5量產、P7客戶關懷/客戶滿意度/服務;P2-P7共58個提問組成,而其中P1為VDA6.3對於供應商潛力分析,其由P2至P7選取36個提問組成。(欲進一步了解各系列的提問細項內容?請來信索取web_isd@istgroup.com;marketing_tw@istgroup.com)

表一: VDA 6.3產品供應商(製造工廠)提問大項

總提問數 備註 P1潛力分析 36 來自P2~P7部分提問 P2項目管理 7 P2-P7共58題 P3產品和過程開發的規劃 5 P4產品和過程開發的實現 8 P5供應商管理 7 P6.量產 26 P7.客戶關懷/客戶滿意度/服務 5 (二) 潛在供應商分析

車廠或Tier1廠商,在評估一家新的廠商是否成為汽車合格供應鏈時,或是對其廠商的新製程技術、新產品更換、或是遷廠等要進行評價時,會使用VDA 6.3的「P1潛力分析」,對於潛在供應商分析的提問進行評價,提問內容包括「2.1 是否為專案管理建立了組織機構?」;「2.2 是否為落實專案規劃了必要的資源且已經到位,並報告的變更情況?」 「3.1 產品和過程的具體要求是否已經明確? 」「 6.1.1 是否在開發和量產之間進行了專案交接,以確保生產順利啟動? 」….等等,是從P2至P7 共58個提問裏頭,選取36個提問。(欲進一步了解36個提問細項?請來信索取web_isd@istgroup.com;marketing_tw@istgroup.com)

每一項提問評價,將以燈號表示。「紅色」表示問題所涉及的要求沒有被滿足;「黃色」表示問題所涉及的要求得到部分滿足;「綠色」表示問題所涉及的要求得到了滿足。

重點在於,潛在供應商分析的目的並不是進行量化評級,而是希望得出「合適」或者「不合適」的判斷;最終,根據紅色 / 黃色 / 綠色評價問題的數量如下表所示,匯總得出潛在供應商分析的總體評價,區分「紅色」為被禁止的供方,「黃色」為有條件批准的供方,「綠色」完全批准的供方(表二)。

等級 根據提問的評價 黃燈 紅燈 禁止的供應商 紅 >14個 1個或1個以上 有條件核准供應商 黃 最多14個 無 完全核准供應商 綠 ≤7個 無 表二: 潛在供應鏈分析

VDA6.3先依據P1對供應商審核並確認符合 黃燈 (含)以上方為有條件發包後,再依據P2-P7定期考核,確保供應商總體落實。

針對潛在供應商評分結果為黃燈 (有條件核准)或綠燈 (完全核准)才可以發包,之後每年年度稽核可以採用P2到P7提問表進行評價,確保供應商能落實及維持一定水準並持續改善。

二、 如何執行年度稽核,確保VDA 6.3有效性

(一) 產品過程審核的評價

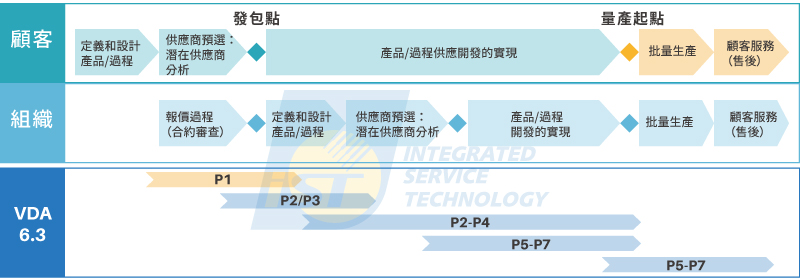

企業站在顧客角度對於產品供應商(組織)完成P1發包評選後,需再承接產品發展之生命週期,依序進行評價(圖三):

●產品開發階段(量產前): 需要針對產品開發能力進行審核,主要關注維持產品開發能力,可使用P2-P4 (P2:項目管理、P3:產品和過程開發的規劃、P4:產品和過程開發實現)進行評價,以評估開發成熟度風險與過程風險。

●量產階段:則需要針對批量生產能力進行審核,主要關注量產階段的定期監控並以事件導向執行製程能力分析,可使用P5-P6(P5:供應商管理、P6:過程分析/生產、P7:客戶關懷/客戶滿意度/服務)進行評價,以定期監控或事件失效分析與消除。

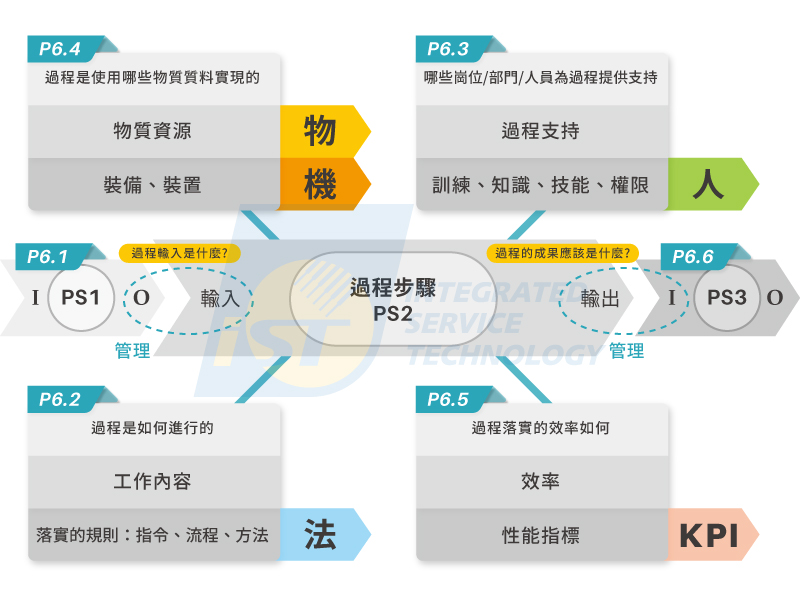

另外特別說明,量產製程管理為VDA6.3重點之一,我們可以藉由圖四之P6.1至6.7驗證:人員、機器、物料、方法是否已齊備,與是否達成設定的目標,而業界導入IATF16949後,則可引用VDA 6.3 P6 (6.1過程輸入、6.2過程管理、6.3人力資源、6.4物質資源、6.5效果、效率、避免浪費、6.6過程結果(輸出) ),共26個提問數,作為製程稽核標準。 (欲進一步了解26個提問細項?請來信索取web_isd@istgroup.com;marketing_tw@istgroup.com)

針對每個提問,根據有效滿足相關要求以及存在風險的情況,開展具體的評價,每個提問的評分為0分、4分、6分、8分或10分,評價方式,可依「過程」、「產品」、「系統」三構面角度來加以評分(表三)。

得分 符合要求的評價 過程角度 產品角度 系統角度 10 完全滿足過程的技術要求與規範 無產品缺陷,符合技術標準 要求完全得到落實 8 過程存在輕微的不符合情況,但不會影響符合客戶規範和後續過程步驟 存在產品缺陷,但不會影響功能、使用或進一步過程步驟 要求基本上得到落實;只有輕微的不符合 6 過程總是不滿足規定的要求,對客戶或後續過程存在影響 產品不符合,但不影響功能;但失效會對使用和進一步過程步驟產生負面影響 要求部份得到落實;存在明顯不符合 4 過程不滿足規定的要求,對客戶或後續過程步驟有顯著影響 產品存在缺陷,對功能產生影響;失效導致使用受限,並嚴重影響進一步過程步驟 要求落實不夠;存在嚴重不符合 0 不能確保過程符合規定要求的能力 產品存在缺陷,無功能,產品的使用嚴重受限,無法進行進一步加工 要求沒有得到落實 表三:過程、產品、系統三構面角度評價

(Source: VDA6.3 standard)(二) 評分目的與計算方式

VDA6.3過程要素評分之目的,是為了評核P2-P7各過程落實程度。針對過程稽核總體落實程度(EG)及某一過程要素之過程審核的總體落實程度(EG(Pn))執行評分,其中PN代表項目P2-P7其中一項。能持續交易之供應商至少須符合等級B(有條件的具備品質能力)或等級A(具備品質能力)(表四)。

■過程稽核總體落實程度(EG)

EG[%]=(EP2, EP3, EP4, EP5, EP6, EP7相關問題實際得分總和/相關問題可能的得分總和)■而EG(Pn) 為Pn評價計分

範例:

EG(P4) [%]=(P4中所有評價問題的實際得分總和(Ep4)/所有相關提問可能的得分總和)等級 落實程度EG 或 EG(Pn) [%] 等級說明 A EG 或 EG(Pn) ≧ 90 具備品質能力 B 80 ≦ EG 或 EG(Pn) < 90 有條件的具備品質能力 C EG 或 EG(Pn) < 80 不具備品質能力 表四:為總體落實程度評價表

(Source: VDA6.3 standard)此外,VDA6.3另針對供應商持續考核定義了降級規則,需使用以下降級規則並記錄在稽核報告中

■雖然落實程度EG或EG(Pn) ≥ 90,但仍然由A級將至B的原因

- 至少一個過程要素(P2至P7)或過程步驟(E1至En)的落實程度EP或En評級 < 80%

- P6子要素之一的落實程度EU1至EU7 < 80%

- 至少一個被定義為*-星號提問(重要提問)的被評價為4分

- 該過程審核中至少有一個提問的被評級為0分

■雖然落實程度EG或EG(Pn) ≥ 80%,但仍然降級至C的原因

- 至少一個過程要素(P2至P7)或過程步驟(E1至En)的落實程度EP或En評級 < 70%。

- 至少一個*-星號提問的被評價為0分

三、如何由IATF16949導入VDA6.3

企業需先建構IATF16949方能符合VDA6.3相關要求,VDA 6.3之P6對應作為已於前述「產品過程審核的評價」描述,企業可參考下表整合現有IATF16949作業過程,符合VDA6.3 P2-P5及P7相關要求:

VDA6.3

項目主要內容 涵蓋IATF16949主要條文 涵蓋IATF16949過程(參考例) P2項目管理 ● 專案小組成員和職掌

● 專案之資源規劃

● 規劃並核准設備需求

● 規劃含里程碑/客戶目標

● 風險管理&事態升級● 5.3 組織的角色、責任

與授權

● 4.4.1.2產品安全

● 7.1 資源

● 7.2 能力

● 7.4溝通

● 8.3 產品與服務的設計

與開發

● 8.4外部提供過程、產品

與服務的管制

● 9.1.1.1製造過程的監控

和測量● MP組織與權責管理過程

● COP 新產品開發過程

● COP 客戶需求審查過程

● COP 生產規劃(製造) 過程

● SP 採購管理過程

● SP人力資源管理過程

● SP設備設施管理過程P3產品和過程開發的規劃 ● 客戶/法律法規要求 ● 品質管理系統要求

● 人員/設備評估和規劃● 7.1 資源

● 8.2.1顧客溝通

● 8.3 產品與服務的設計

與開發

● 8.4 外部提供流程、產品

與服務之管制

● 8.5.5 交付後的活動● COP 客戶需求審查過程

● COP 新產品開發過程

● COP 客戶服務過程

● SP 採購管理過程

● SP設備設施管理過程... 礙於版面限制,若您欲進一步了解VDA 6.3各系列對照IATF主要條文與過程?請來信索取web_isd@istgroup.com;marketing_tw@istgroup.com

汽車供應鏈中由於技術進步、客戶期望和生產技術提升,供應商面對客戶要求不斷的提高,導致面臨愈來愈複雜的挑戰,需確保在整個製造和供應鏈中能展現穩定的製程及落實卓越品質之要求。

企業可透過VDA6.3啟動供應商之品質面的量化評分機制,從產品與過程風險的角度,強化產品過程品質管理,進而確保自身及供應商的品質是能夠滿足卓越汽車的品質要求,增加與競爭力。

同時,企業可採用VDA 6.3的P6製程過程分析/生產來查檢是否符合IATF 16949:2016 9.2.2.3 製程稽核要求,以持續維持應有的品質水準。

本文與各位長久以來支持宜特的您,分享經驗,若您對VDA 6.3或IATF 16949輔導認證,想要更進一步了解細節,歡迎洽詢+886-3-579-9909 分機8807 林先生│E-mail: web_isd@istgroup.com;marketing_tw@istgroup.com