發佈日期:2019/5/14

發佈單位:iST宜特

我有一些非IC類or非金屬成份的產品想要觀察內部結構

(Internal structure)及缺陷(Defect)請問3D X-ray做得到嗎?

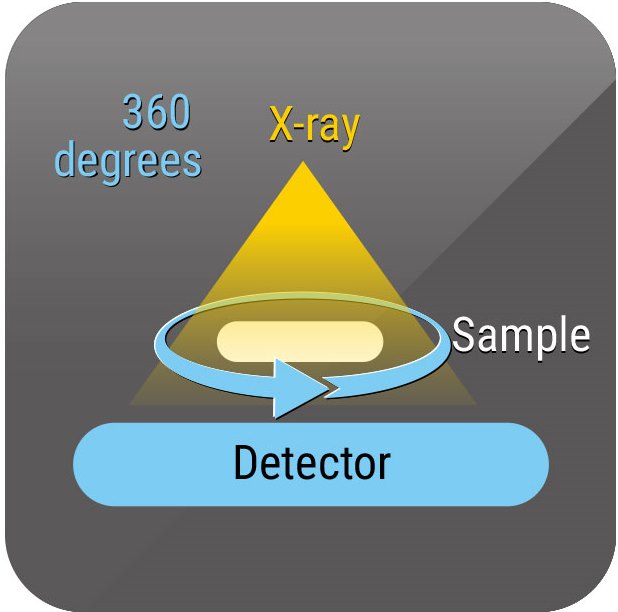

3D X-ray檢測試驗,對於時常收看宜特小學堂的各位並不陌生,它是一種可以不破壞樣品的前提下做檢測,樣品以3D立體樣貌 (3D image)呈現再以斷層影像(CT Slice image)精確剖析找出內部結構、原材或組裝各種異常。

以往,宜特小學堂討論的,多是如何檢測IC或金屬類相關的成品(延伸閱讀: IC 封裝回來,電性測試卻異常,如何釐清問題點?),不過3D X-ray能夠檢測的產品除了一般IC,亦包括3D IC(延伸閱讀: 3D 元件失效,用這三步驟,defect 立馬現形)、MEMS,甚至到PCB、PCBA、鋰電池/塑膠製品、系統成品,都不用破壞分割進行檢測,滿足您的需求。(延伸閱讀: 什麼時機點,適合用3D X-ray找Defect?)

因此,本月小學堂,我們就要來探討,如何利用3D X-ray檢測IC以外及PCBA的樣品。

案例一: 利用3D X-ray檢測鋰電池內部異常

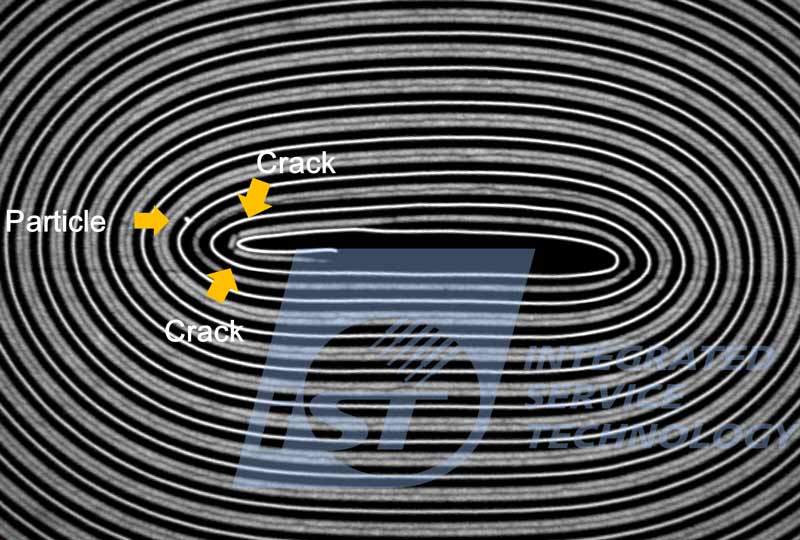

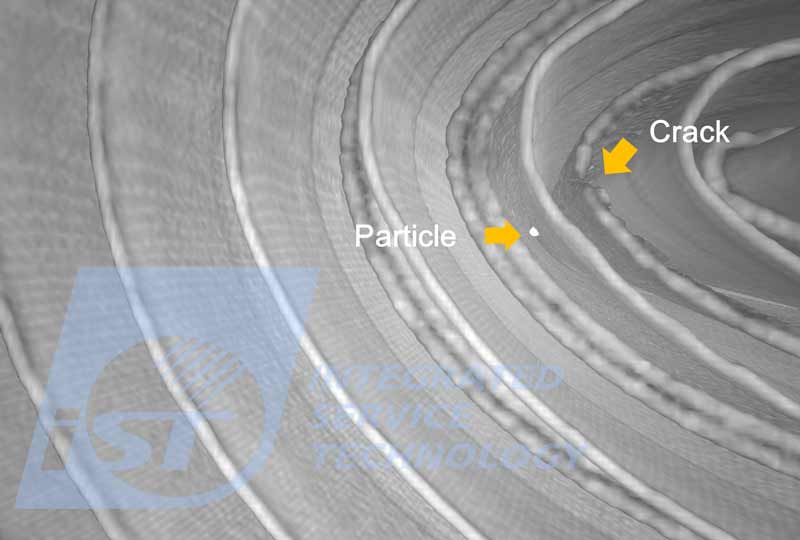

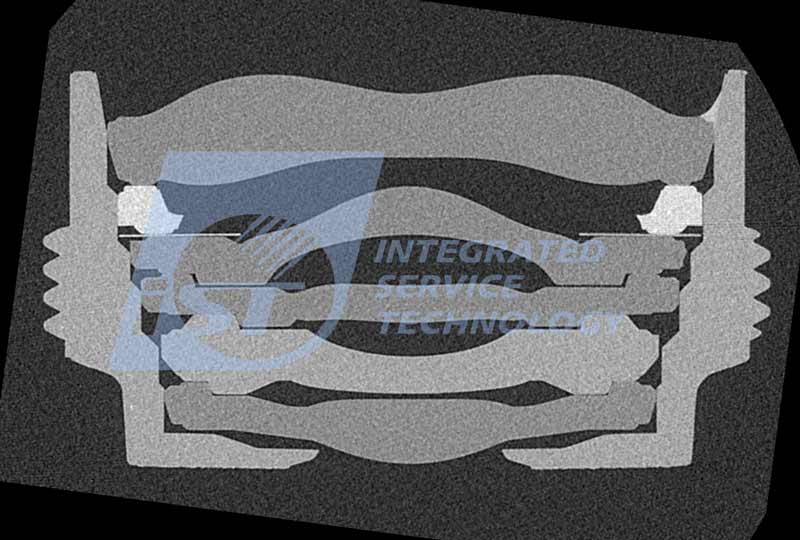

3D X-ray可在不破壞產品並且清楚觀察到電池內部的異常。常見的鋰電池設計包含正極板、負極板、電解液及隔離膜。組裝方式是先將正負極板與隔離膜疊放或繞捲於罐體中,再注入電解液。隔離膜主要的功能為避免兩極接觸並確保離子可以在其中傳遞。雖然隔離膜與電化學反應沒有關係,但結構及性質均會影響到鋰電池的效能。藉由3D X-ray的檢測,本案例觀察到鋰電池(參見圖一、圖二)極板產生裂縫(Crack)並且有發現異物(Particle)。

案例二: 利用3D X-ray觀察工程塑膠製品內部結構

案例三: 利用3D X-ray觀察消費類電子裝置光學鏡頭內部結構

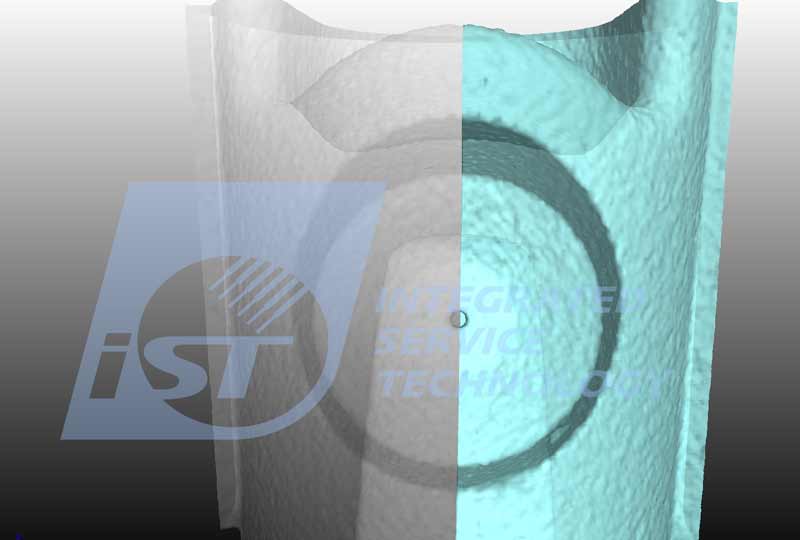

目前消費型電子產品搭載的光學鏡頭(Optical Lens)大致分為玻璃(Glass)鏡片與塑膠(PC、PMMA)鏡片兩種材質,每顆光學鏡頭依設計約有5~6片鏡片組成,從初期光學設計、模具的精準度到鏡頭的組裝,每個環節都很重要,組裝時每個鏡片有無傾斜、光軸心對焦是否精準,以符合設定的MTF(調制轉換函數)。模組廠在組裝過程由於技術門檻及複雜度甚高,稍有不慎將導致良率降低。為此廠商須在組裝過程中,進行內部結構觀察,本案例為利用3D X-ray,在鏡頭組裝完成後,輕易的觀察到內部鏡片結構。從圖五可觀察各鏡片與鏡群之間組裝過程是否有瑕疵。

圖五 光學鏡頭內部由5片鏡片組成,組裝過程需確認每個鏡片之間有無傾斜,光軸是否精準。

3D影像可清楚觀察內部結構。案例四: 利用3D X-ray觀察PCBA內部異常?

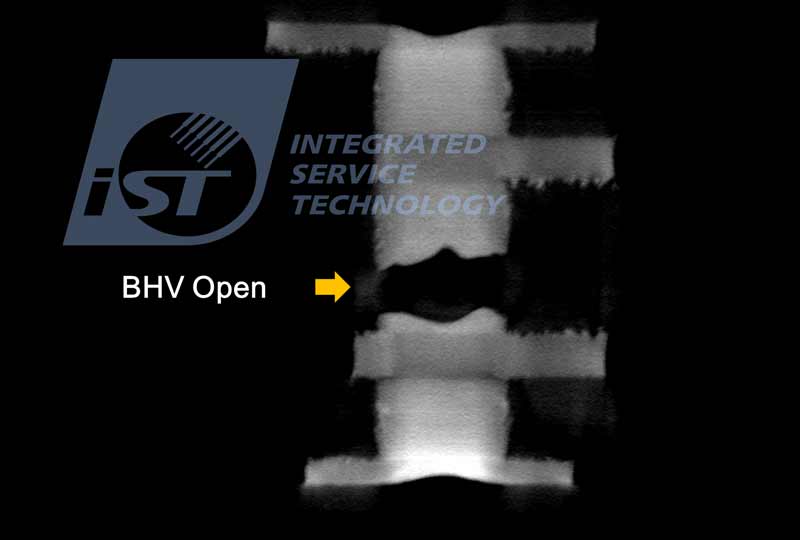

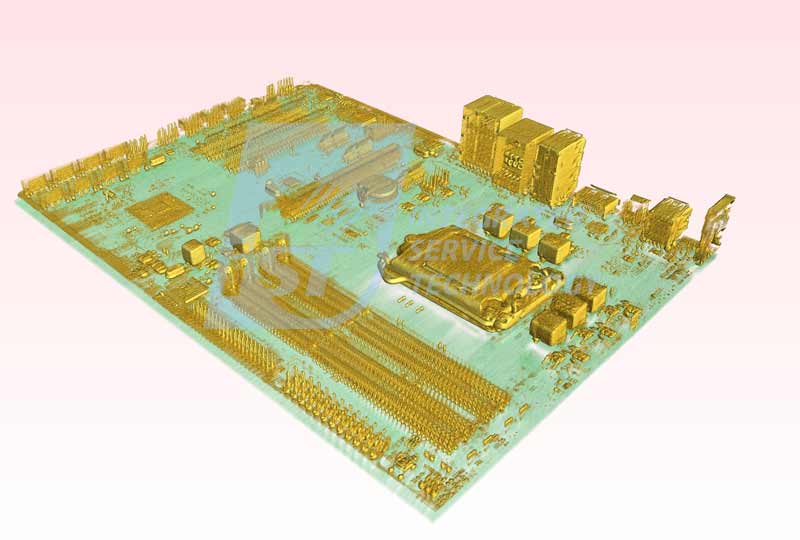

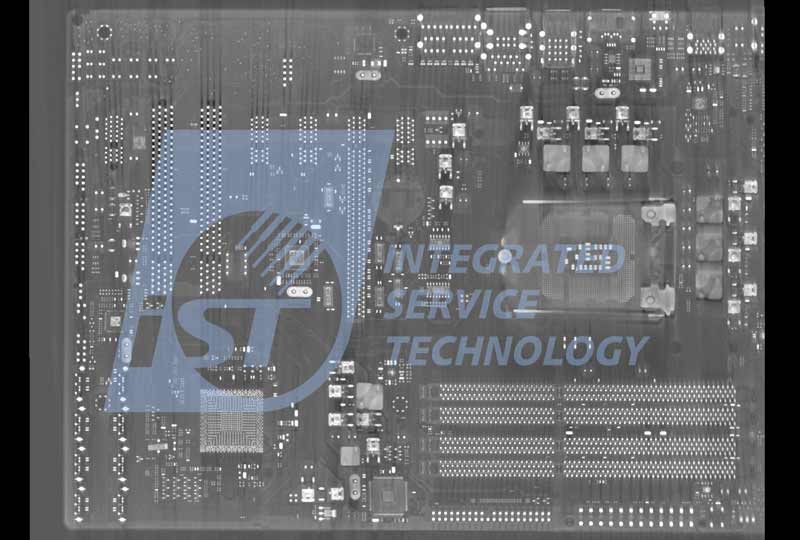

PCB(Printed Circuit Board )線路板產業不斷增長,各種家用電器對於在材料、層數、精密度與BLR(Board Level Reliability)等的要求也越來越高。藉由3D X-ray可以觀察PCBA(Printed Circuit Board Assembly)、內部埋孔開路(BVH open)、裂縫(Crack)、異物(Particle)與燒毀(Burn out)等缺陷。從圖六-圖八,藉由3D X-ray,發現PCBA內BVH斷開及trace燒毀現象。

圖六(左)、圖七(中)、圖八(右): PCBA(Printed Circuit Board Assembly)及載板(Substrate)製程中產生的缺陷,如﹕埋孔、盲埋孔異常(圖六、圖七)、線路製程不良、燒毀(圖八)、橋接、開路、爆板、多層板各層線路配置分析等皆可使用3D X-ray觀察。

案例五:最大到多少size的樣品,可以利用3D X-ray觀察?

本文與各位長久以來支持宜特的您,分享檢測驗證經驗,若您有樣品異常現象需要判斷檢測,或是對相關知識想要更進一步了解細節,不要猶豫,歡迎洽+886-3-579-9909 分機6571陳小姐(Rita) 或 分機6580 張先生(Kevin)│Email: web_nde@istgroup.com。