發佈日期:2024/5/7 半自動化研磨

發佈單位:iST宜特

人工研磨又讓寶貴的樣品損壞了?別擔心!宜特半自動化研磨技術,讓樣品製備變得更均勻精準,即使看似難以處理的樣品材質,也能輕鬆應對。

半自動化研磨

在科技迅速發展的時代,先進製程封裝在消費性電子中已廣泛應用,但因其結構複雜精密,在進行破壞性切片分析(Cross-section)或是水平拋光(Lapping)分析時,往往因為傳統人工研磨力道難以控制,容易導致樣品歪斜、厚度不均,甚至IC結構嚴重受損。

透過半自動化研磨技術,可克服這些人為問題,降低樣品損傷風險,進而提高後續實驗的精確性。本次宜特小學堂,將以三大案例為您解說,為您的樣品製備提供更可靠的選擇。

半自動化研磨

半自動化研磨

一、半自動 vs. 手感人工:研磨對決!

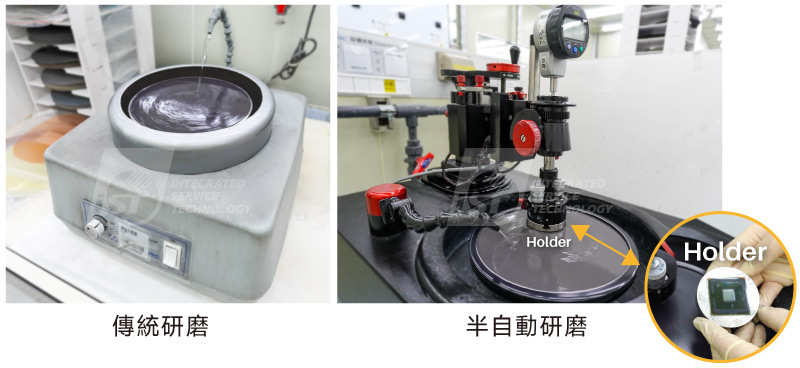

半自動研磨的機械手臂上方還配備了許多旋鈕,這些旋鈕能夠根據需要調整下壓的角度和力道。因此,能夠非常精確地控制每一次的研磨,有效去除IC多餘的層次 (Delayer)。隨後,系統除了能進行厚度的量測,甚至還可透過設定,在無人狀態下自主作業,改善了人為可能造成的樣品異常。

而傳統研磨因仰賴人員的經驗與手法,除了需要長時間的訓練,面對面積較大又長的樣品時,研磨的結果往往差異性極大。反觀,半自動研磨機,初學者也能輕易上手。

但傳統手動研磨也並非完全敗下陣來,兩者研磨方式各有其優點,如下表一。 半自動化研磨

二、半自動研磨案例分享

目前宜特配置的半自動研磨機型,可滿足不同種類的樣品製備需求,例如:封裝IC減薄、封裝焊點研磨、IC晶背減薄、散熱蓋移除等。以下我們將為您分享宜特樣品製備實驗室採用半自動研磨的三大案例。

案例一:研磨時力道與水平一致

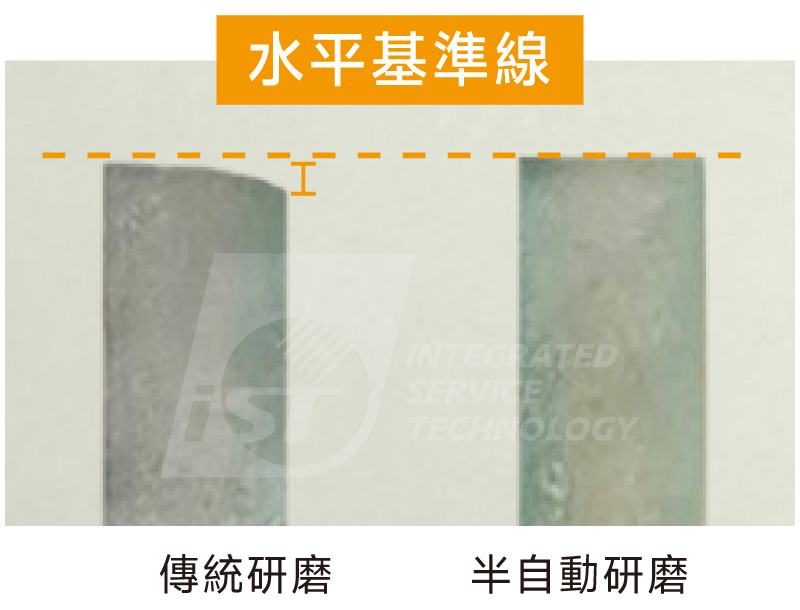

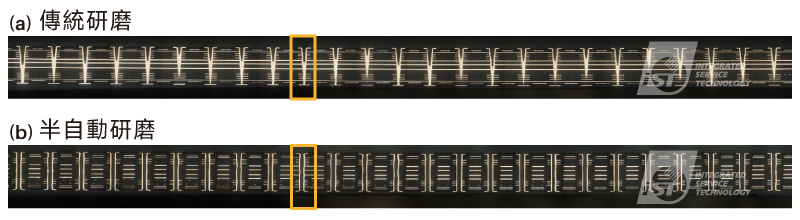

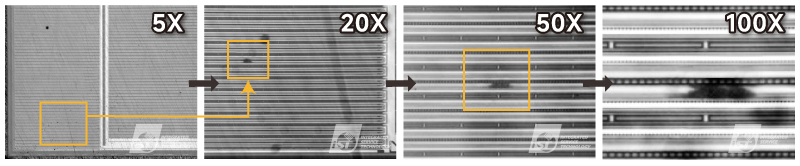

利用半自動研磨機,機械手臂取代了人工研磨,並利用標準化的優勢,得以確保每次研磨的力道和水平線保持一致,有效掌控研磨品質。(如圖三)

圖三(a)為傳統研磨樣品截面圖,通孔因研磨角度傾斜,內部通孔結構尺寸不均勻。圖三(b)為半自動研磨樣品截面圖,因研磨過程下壓平整,過程中容易掌控水平,內部通孔結構尺寸皆可達到一致性。

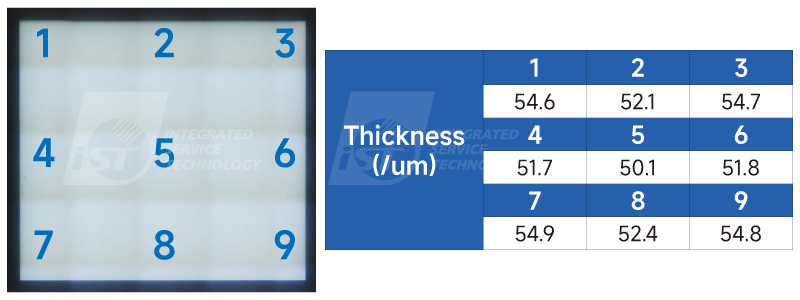

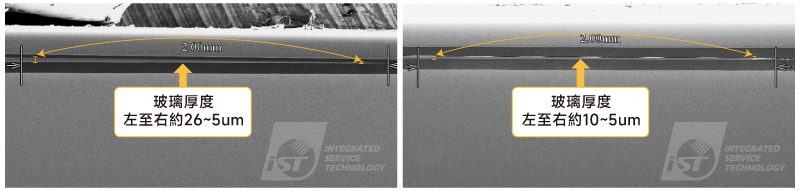

案例二:成功薄化矽基板晶背,讓異常無所遁形

隨著先進製程發展,晶片結構高度堆疊下,當樣品發生電性異常,往往因晶片線路錯綜複雜而無法精確定位。這時可利用半自動研磨機將晶背厚度從750um,均勻地研磨薄化至僅剩數十微米(圖四),可增加後續紅外線光學顯微鏡(Infrared Ray Optical Microscope,簡稱IROM) 穿透基板觀測的能力,使可更清晰的進行異常觀測(圖五)。

宜特科技於半自動研磨技術的應用,可使樣品製備的過程更高效精確。透過本次分享的案例,我們探討了半自動研磨在不同應用場景下的優勢,希望能幫助您在後續實驗分析時,獲得更準確的實驗結果。

本文與長久支持宜特的您分享,若您有相關需求或是知識想要更進一步了解細節,歡迎洽詢+886-3-579-9909 分機6648王小姐。Email: web_pfa@istgroup.com ; marketing_tw@istgroup.com。