發佈日期:2023/7/11 能隙量測

發佈單位:iST宜特

當主流的半導體材料-矽(Si)無法滿足高速傳輸、大電壓的需求時,

找出最佳的寬能隙材料替代刻不容緩,但該如何量測能隙?選出寬能隙材料後,晶體堆疊的瑕疵又該如何觀察呢? 能隙量測

在現代人極度倚靠行動或穿戴裝置的生活中,隱於其中的半導體材料無所不在。從早上的鬧鐘,到盥洗電動牙刷、上網訂早餐、手機收看新聞,再到交通工具、工作用電腦、回家做飯的電鍋、微波爐等。近年來,隨著環保節能意識抬頭,為了實現淨零碳排放,必須將製造大量空污的油、氣發電,轉向更潔淨的綠電能源,未來的生活工具勢必共同邁向此目標。 能隙量測

因此,各種大電源及高速傳輸的供應需求,諸如太陽能、風電、電動交通工具,或家用、物聯網、資料中心等,在原本主流的半導體材料-矽(Si)無法勝任此一變化下,新世代的材料因應而生。但這些新材料又是如何挑選的呢?本期宜特小學堂將從能隙的量測和磊晶品質等面向來探討,新世代的新材料如何挑選?

能隙量測

能隙量測

一、 選擇高能隙材料的原因?

隨著電能需求的大增,高電壓、大電流、傳輸快、散熱佳是未來新世代材料的必要條件。基本上,要能承受較高的電壓條件,即是半導體材料的能隙(Eg, Energy Band gap)要夠大,才可承受更高的臨界場(Critical electric field),以達到穩定快速又更高功率的轉換與輸出。

傳統的矽(Si)材料能隙約在1eV,而目前手持式行動裝置或車用快充,分別使用的第三類半導體為氮化鎵(GaN)與碳化矽(SiC),其能隙則在3eV左右,約為Si 的三倍,若是能找到更高的寬能隙材料,必定會讓我們生活變得更多采多姿。

因此要如何量得能隙的數值呢?可透過搭載在X光電子能譜儀 (XPS)儀器上的紫外光電子能譜 (UPS)和低能反光電子能譜 (LEIPS)兩項功能,並搭配軟體分析計算後得知。

二、如何使用UPS與LEIPS測量能隙?

(一) 紫外光電子能譜 (UPS):量測「功函數」和半導體的「游離能」

UPS主要是用氦氣(He)產生的紫外光做激發源,其能量約21.12eV。相較於XPS使用的X光源能量(~1KeV)小很多,因此僅會針對原子最外層的電子產生彈性碰撞,得到的會是較表層的光電子能譜。

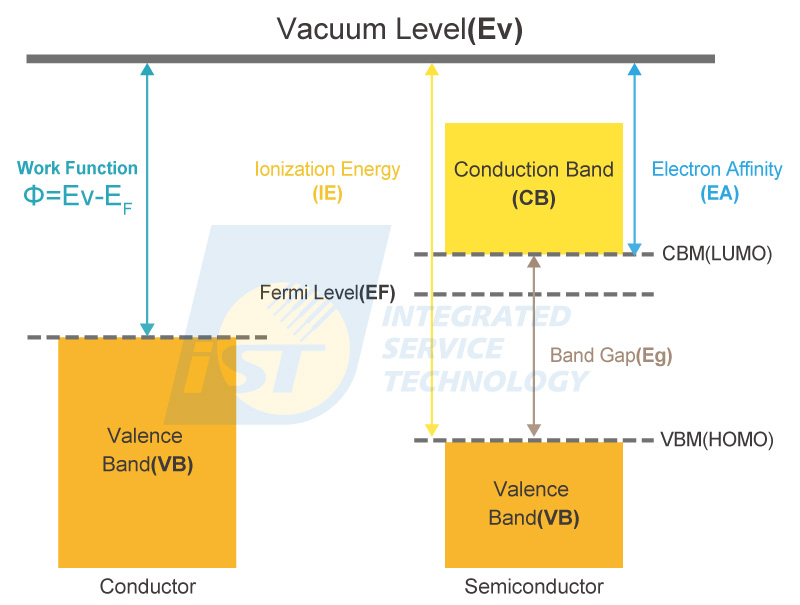

從能帶結構來說,得到的即是原子最外層價電子能帶(Valence band)結構,由此能夠測量得出「功函數φ(Work function)」或計算出半導體的游離能IE (Ionization Energy)。

(二) 低能反光電子能譜 (LEIPS):量測半導體材料的導電帶(Conduction band)結構

另外一個是使用LEIPS量測半導體材料的導電帶(Conduction band)結構,得到電子親合能EA (Electron Affinity),如圖一右的半導體能帶圖,其中間的能隙值可以很容易地經由游離能(IE)減去EA(電子親合能)而得到。

因此透過這二個功能,即可獲知我們新材料的能隙數值。

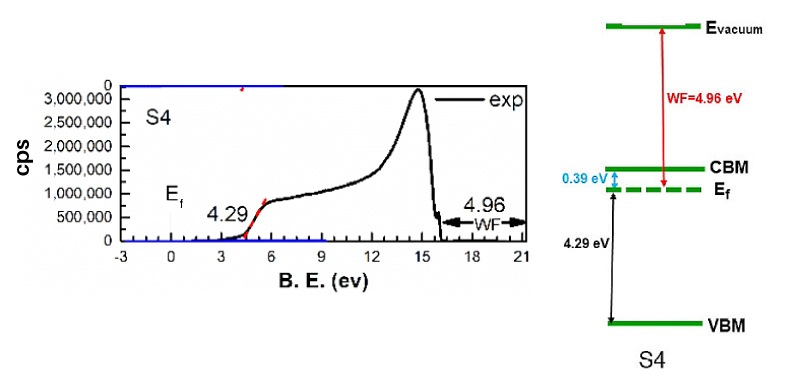

在新一類Ga2O3的元件開發中,其中有研究將Nb2O5加入製作成N型摻雜(Nb Doped)β-Ga2O3的晶體特性,如圖二藉由UPS能譜量測結果可得到φ(WF)為4.96eV,而藉由右圖的能帶圖可推得能隙值為4.68eV。另外也有研究利用氧化鋁(Al2O3)摻入Ga2O3材料中形成(AlxGa1-x)2O3的合金結構,即能夠將能隙值再作提升。

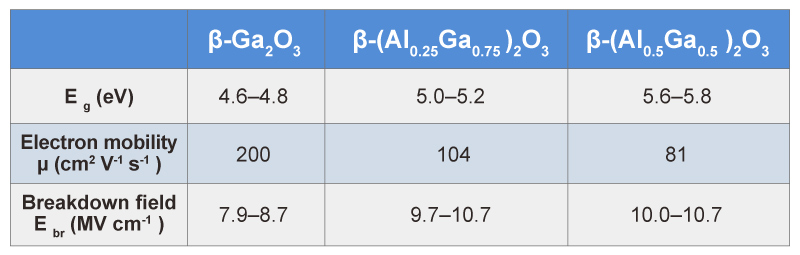

如圖三可以發現當鋁(Al)的組成x從0.25提高至0.50,能隙又再提升0.6eV左右,相對地崩潰電場也些微的增加,對於功率的提昇又有更大的助益。

三、晶體堆疊的差異如何影響能隙?透過XRD鑑定

影響材料的另一個特性是晶體堆疊的結構,所謂的同素異形體,即使是相同的元素材料,亦會因晶體排列的順序不同,導致材料特性有所差異。比如同樣是SiC,就有高達二百多種的結晶型態,而其中最主要的三種分別為六方晶型(Hexagonal)的α-6H SiC與4H SiC以及立方晶型(Cubic)的β-3C SiC。

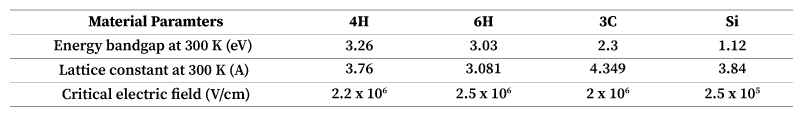

而適合目前功率元件製造的主要為4H SiC結構,除了是較易製作成大片晶圓外,另一因素是其能隙最高,且電子移動率最快。

如圖四列出這三種SiC晶型與Si的能隙等性質差異。同樣地在Ga2O3這個能隙更高的材料中,也存在著不同的晶型,如α(三方, Trigonal)、β(單斜, Monoclinic)、δ(立方, Cubic)等。因此,我們必須透過X光繞射分析(XRD) ,去進行鑑定其晶體堆疊排列的差異,以便選擇出最優秀的材料。

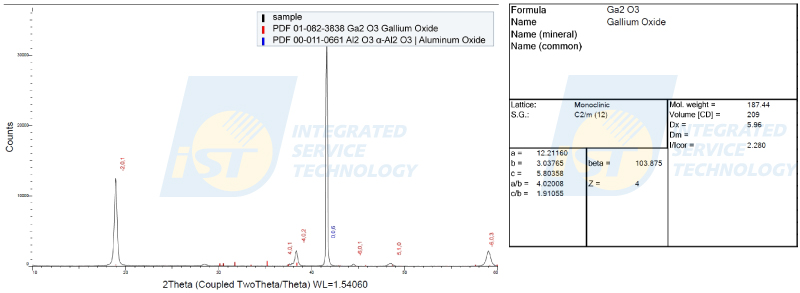

圖五即為在Al2O3基板上成長Ga2O3薄膜的XRD繞射圖譜,經過比對ICDD PDF Pattern (資料庫編號)01-082-3838確認為β相(單斜晶),優選方向為(211)。

四、 如何觀察晶體堆疊的瑕疵與缺陷? 仰賴XRD與AFM

一旦選出最合適的材料後,就可開始製作成元件,並開始在表面堆疊各式各樣的薄膜,這可能是相同的材料,如SiC以及Ga2O3上的磊晶(Epitaxy簡稱EPI)漂移層(Drift layer),或是不同的化合物材料,如Si或SiC基板上的GaN 磊晶,由於晶體結構上晶格的不匹配,導致接合的不完美,進而產生差排、缺陷等。

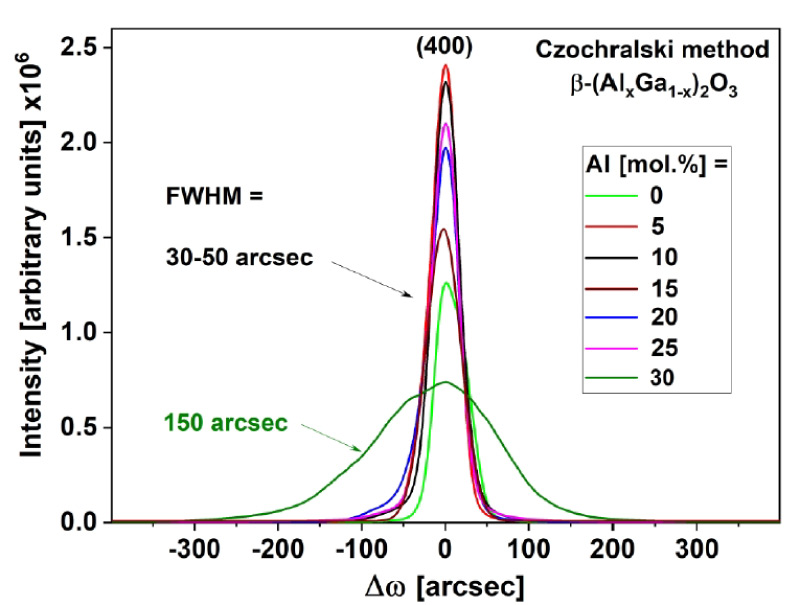

在完成磊晶製程的晶圓,即可藉由XRD的搖擺曲線(Rocking curve),或是拉曼光譜的偏移(Raman shift)分析鑑定其磊晶的品質。基本上可藉由量測半高寬(FWHM)的大小來評斷,如圖六為成長(400)β-(AlxGa1-x)2O3單晶在不同比例的Al含量(x: 0~0.3)分析搖擺曲線疊圖的比較結果,顯示在Al含量小於0.3時的半高寬都穩定維持在30~50弧秒(Arc sec),當含量等於0.3時半高寬已變寬達到150Arc sec,這是內部形成較多的缺陷導致晶格扭曲所致。

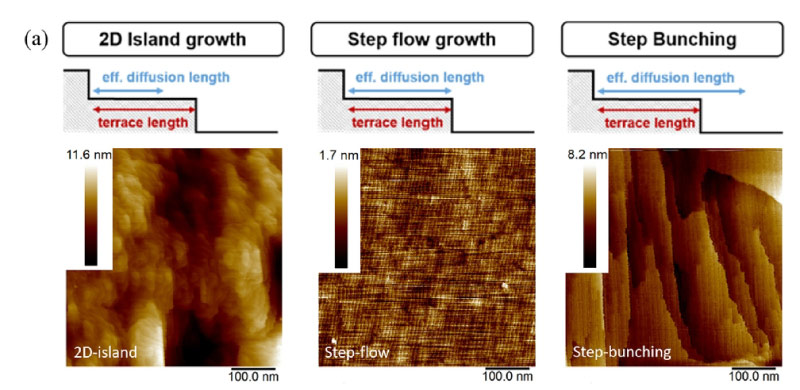

此外,也能藉由原子力顯微鏡(AFM)掃描磊晶後表面的形貌,判斷是否因晶格不匹配形成堆疊的瑕疵,或是製程條件不同所產生的問題來做改善。

如圖七是AFM量測磊晶形成後三種典型的表面形貌,分別呈現出島狀(Island growth)、階梯流(Step flow)與階梯聚集(Step Bunching)的不同成長機制,可提供磊晶製程條件的改善依據。

然而當在製作成元件後,數十微米以下的微區觀察,此時則需透過試片進行研磨斷面掃描電鏡(Cross-sectional SEM)分析,或是雙束聚焦離子束顯微鏡(DB-FIB)定點製備觀察,甚至可用穿透式電鏡(TEM)分析更微小的奈米級缺陷、差排等問題。

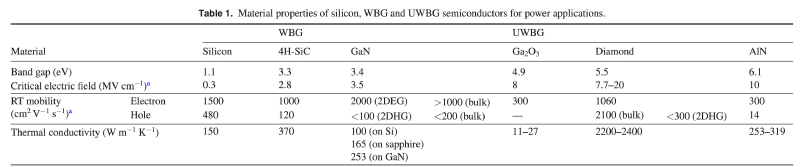

近幾年雖然GaN與4H-SiC的材料已成功商業化,並證明其優越的性質,但國外有很多研究開始探索如鑽石(Diamond)和氮化硼(BN)等,是否能作為功率元件SiC和GaN的替代材料。除了因為它們具有更高的能隙,即具備「超寬能隙」 (ultra-wide band gap;UWBG)之外,另外也由於在熱導性質中Diamond又比GaN高8到10倍,如圖八所列,這可以使功率模組的體積在額定的功率下縮小90%,如此未來的產品性能將會更加優秀的便於世人所採用。

當新一代材料所有的性質一旦確認,並可符合期待的產品規格,下一步則是往大量生產前進(如:製作成晶圓、元件,接著進行晶片減薄、切割、打線到封裝),伴隨後續嚴格的可靠度驗證與壽命及失效分析,宜特可以協助您的產品從背面晶圓減薄到封裝、測試、可靠度驗證,以及產品故障與材料分析等全面性的服務。

此外,因應未來車電產品的需求,也提供符合AEC-Q標準的車用元件可靠度驗證服務,期許能為下一代新材料、新產品的開發盡一份心力,以達成節能減碳、綠色地球的最終目標。

本文與長久支持宜特的您分享,若有相關需求,或是對相關知識想要更進一步了解,歡迎洽詢 +886-3-579-9909 分機 6613張先生 (Chiru)│Email: sa_tw@istgroup.com;marketing_tw@istgroup.com。