發佈日期:2016/4/12

發佈單位:iST宜特

物聯網議題於全球發燒,全球各企業競相投入物聯網的發展,無論是將達到萬物相連的物聯網(IoT),抑或是藉由物物相連所創造出的巨量資料(Big Data),皆為現階段最具有發展前景的新興產業。而物聯網巨量資料的興起也因此造成數據量的快速暴增,龐大的寬頻資料流量,勢必會帶動4G寬頻基礎建設的擴充, 特別是伺服器與資料處理中心的需求。

近年來由於雲端資料處理中心的應用,資料處理中心的可靠性越來越受到重視。在通常的情況下,一般產品的使用壽命就長遠來看可靠度的需求是值得被擔憂的。而在日趨嚴重的環境污染下,無論是在室內或是室外的空氣的品質也將直接或間接的影響資料處理中心的壽命。

由於環境日漸惡化,霾害的影響使得空氣中瀰漫更多的硫化物,電子產品發生在PCB上的爬行腐蝕(CREEP CORROSION)現象達到一定程度,將會導致電子產品的失效,對於這些必須具備長壽命、高保固需求的網通產品,如物聯網所需的雲端計算伺服器、4G/LTE的機台設備等,尤其受到各大國際大廠的廣泛關注。

因此,需要發展一個有效的方法去評估失效模式與延長資料處理中心的使用壽命以及針對各種表面處理選擇材料的可靠度驗證的方法。

現今有三種大眾化的方法去模擬工業裡被污染的大氣。他們是混流氣體試驗(MFG)、Chavant黏土試驗與濕硫黃蒸氣試驗(FoS)。混流氣體試驗是一種精確的方法能夠對各種腐蝕性氣體結合在試驗室內進行真實環境模擬,而Chavant黏土試驗與濕硫黃蒸氣試驗只需要含硫氣體。然而不管是哪一種的試驗方法,針對腐蝕反應速率的建立,金屬箔片的預處理是一個關鍵的因數。

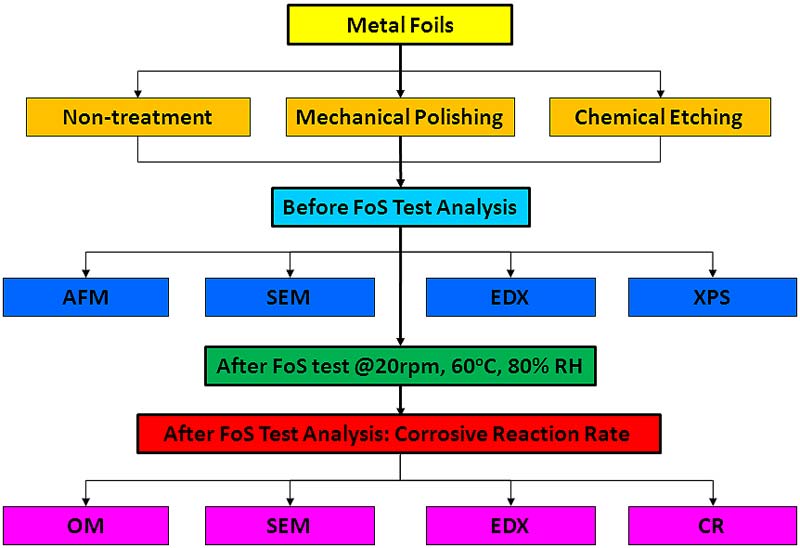

在本文中,銀箔與銅箔以化學蝕刻與機械拋光的方式被執行並與未處理相比較。表面的型態與金屬氧化物的殘留被展示與鑒定。除此之外,也將探討在濕硫黃蒸氣試驗中預處理對腐蝕反應速率的影響。幾種分析的方式被使用在這次的作業中,其中包含光學顯微鏡(OM)、掃描電子顯微鏡(SEM)、X光能量色散譜(EDX)、原子力顯微鏡(AFM)、X光電子能譜儀(XPS)與庫倫還原(CR)分析。最終根據這些跡象顯示,我們希望能找到一個有效的金箔預處理方式去確定未來更精確的失效模式與延長資料處理中心的使用壽命。

一、介紹

空氣污染物含有豐富的氧化物,氯化物與硫化物能導致許多工業器件上其各種合金材料的嚴重腐蝕。含硫的氣體,如二氧化硫(SO2)與硫化氫(H2S)是一般最常使電子設備腐蝕的氣體。然而,越來越多嚴重的環境污染與2003年頒佈的電子資訊產品污染控制管理辦法(RoHS)後,其相關材料的選擇是非常重要的。

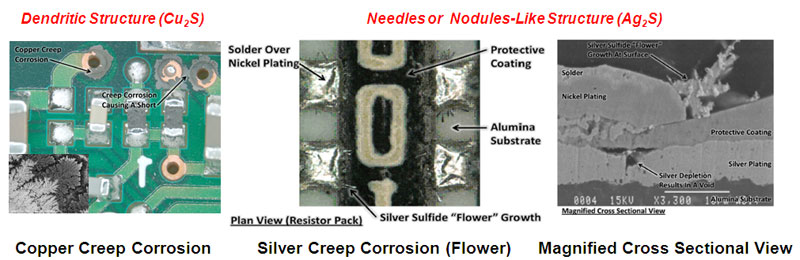

在1985年,環境氣體的組成限制標準被發表在ISA-71.04 [1]。由於相關資料表明其銅組成的薄膜與腐蝕的環境有關,因此銅金屬被選擇當作金屬箔片的試驗材料。除此之外,制定了四個腐蝕嚴重程度的級別。此規範已被證明特別有益於描述環境的特徵。由於環境污染所造成電子功能失效通常包含硫化銅與硫化銀兩種常見的腐蝕性物質[2] 。圖1顯示在資料中心的資訊設備失效中,兩種常見的腐蝕性模式。

圖1. 在資料中心的資訊設備失效中,兩種常見的腐蝕性模式。[2]

在2011年,美國採暖、製冷與空調工程師學會已發佈銀在於雲端資料處理中心其硬體失效的腐蝕速率大約為每個月200埃。表1 為腐蝕性氣體等級標準ISA-71.04與2011年美國採暖、製冷與空調工程師學會的資料中心指導方針。因此,雲端資料處理中心運行環境的腐蝕應維持在:銀金屬每個月小於200埃與銅金屬每個月小於300埃。

| Severity Level | Material | Reactivity Level (Å/month) | Environment Description |

|---|---|---|---|

| G1 (Mild) | Cu | 0-300 | An environment sufficiently well-controlled such that corrosion is not a factor in determining equipment reliability. |

| Ag | 0-200 | ||

| G2 (Moderate) | Cu | 300-1000 | An environment in which the effects of corrosion are measurable and may be a factor in determining equipment reliability. |

| Ag | 200-1000 | ||

| G3 (Harsh) | Cu | 1000-2000 | An environment in which there is high probability that corrosive attack will occur. |

| Ag | |||

| GX (Severe) | Cu | >2000 | An environment in which only specially designed and packaged equipment would be expected to survive. |

| Ag |

表1. 腐蝕性氣體級別標準ISA-71.04與2011年美國採暖、製冷與空調工程師學會的資料中心指導方針。

然而,現今監測空氣污染物的嚴重級別的技術對於許多發展中國家可能是昂貴和遙不可及的。因此需要不斷地研究較便宜之替代技術的有效性,並與現代技術比較其結果。現今有三種大眾化的方法去模擬工業裡被污染的大氣。他們是混流氣體試驗(MFG)、Chavant黏土試驗與濕硫黃蒸氣試驗(FoS)。

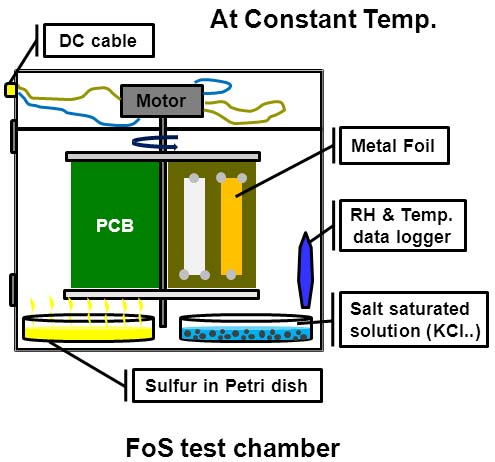

FoS是一種濕硫黃蒸氣試驗。典型的測試方法包括在一個暴露於硫蒸汽的試樣,其已被公開在在ASTM B809-95標準中[3]。該方法原是用於檢測金屬塗層的孔隙率。圖2顯示此次試驗所使用的濕硫黃蒸氣試驗室。它是由6毫米厚的丙烯酸所構成0.3立方米的試驗室。該試驗室的正前方將有一個O型圈的密封門。八個空白樣品的印刷電路板,其尺寸為140×110公釐,將被垂直地固定在一個由一變速馬達驅動的費理斯轉輪。除此之外,試驗室含有一個溫度和濕度資料記錄儀,一個含有未溶解鹽的飽和溶液放置於試驗室的底端來穩定濕度,一個有硫磺粉的玻璃盤來當作一個眾所皆知的昇華硫或硫華。

圖2. 濕硫黃蒸氣試驗室。

一般的情況下,混流氣體試驗是能夠在試驗室內結合各種腐蝕性氣體去模擬真實的環境,然而Chavant黏土試驗與濕硫黃蒸氣試驗的方法只需要一種含硫氣體。然而,不管哪一種方法,金屬箔片的前處理是腐蝕反應速率模型構建中的一個關鍵因素。在這次的工作中,我們將根據一些分析的跡象去找到一種有效的金屬箔片前處理方式,以確定的更準確的失效模型和延長未來的於雲端資料處理中心的使用壽命。

二、實驗

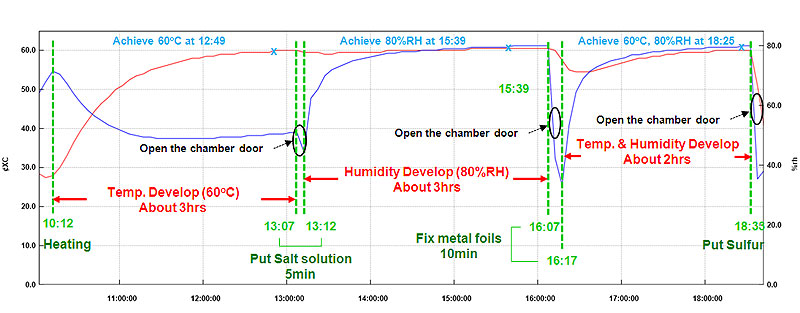

99.95% 純度的錫箔與 99.99% 純度的銅箔使用在濕硫黃蒸氣試驗去決定腐蝕反應速率,其試驗條件為條件為溫度60度C,每分鐘20轉的空氣流速與使用氯化鉀飽和水溶液來形成80%的相對濕度。在濕硫黃蒸氣試驗連續試驗4天的時間。圖3顯示濕硫黃蒸氣試驗開始前的溫濕度監控。

圖3. 濕硫黃蒸氣試驗開始前的溫濕度監控。

除此之外,銀箔與銅箔以化學蝕刻與機械拋光的方式被執行並與未處理的方式相比較其腐蝕反應速率與表面的型態。對於化學蝕刻處理,使用稀釋的硝酸水溶液來進行金屬箔片的蝕刻。對於機械拋光處理,使用號數為600的研磨水砂紙來進行金屬箔片的拋光。

所有的程式將遵循特定的流程來執行。樣品製備過程中應小心避免金屬箔片表面的刮痕和污染。在這次的工作中使用幾種分析的方法,包括:光學顯微鏡(OM),掃描電子顯微鏡(SEM),能量色散X射線光譜儀(EDX),原子力顯微鏡(AFM),X射線光電子能譜(XPS)和庫侖還原(CR)的分析。圖4顯示一個概要的實驗步驟與濕硫黃蒸氣試驗分析流程示意圖。

圖4. 一個概要的實驗步驟與濕硫黃蒸氣試驗分析流程示意圖。

三、結果與討論

3.1腐蝕反應速率的分析

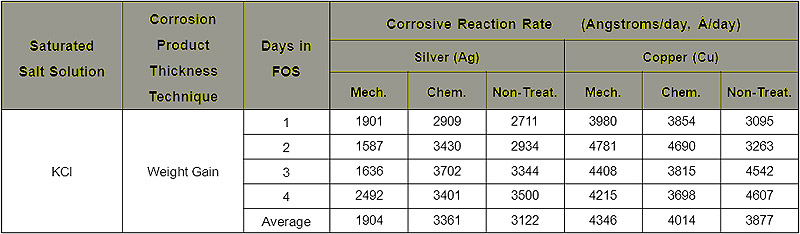

使用增重法量測其固定在每分鐘20轉的費理斯轉輪,溫度為60度C與80%的相對濕度的濕硫黃蒸氣試驗室中的銀箔與銅箔的腐蝕反應速率。表2 為濕硫黃蒸氣試驗中比較各種預處理的腐蝕反應速率。包括:化學蝕刻處理,機械拋光處理與未處理三種方法。

表2. 在60℃,氯化鉀與每分鐘20轉的濕硫黃蒸氣試驗中,各種預處理的腐蝕反應速率的比較。

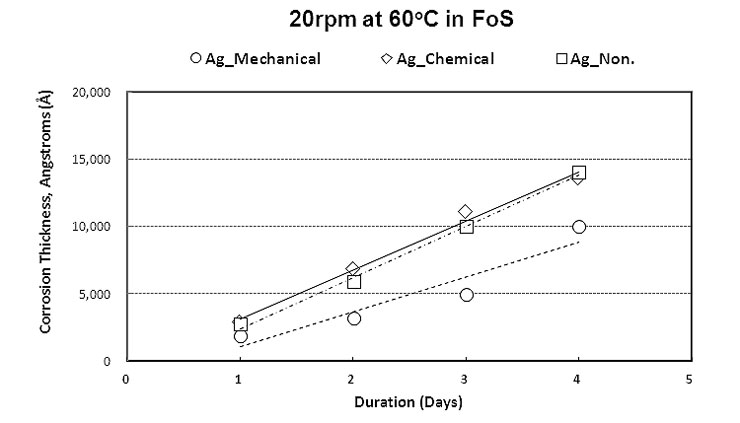

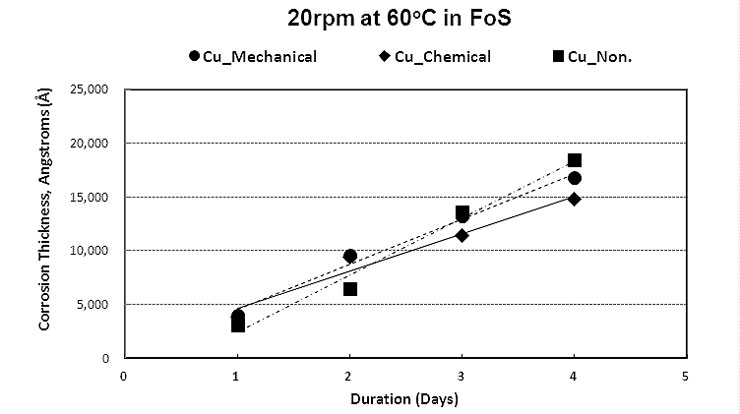

根據銀箔平均腐蝕反應速率的結果顯示化學蝕刻的腐蝕反應速率相當於未處理的腐蝕反應速率。但在機械拋光的結果卻是小於化學蝕刻結果的三分之二倍。圖5顯示銀箔腐蝕反應曲線的比較中可獲得相似的結果。然而,銅箔和預處理之間沒有任何明確的相關性。因此,銀箔預處理對腐蝕反應速率的影響比銅箔預處理還大。圖5與圖6分別顯示各種預處理之間銀箔與銅箔腐蝕反應曲線的比較。

圖5. 各種預處理之間銀箔腐蝕反應曲線的比較。

圖6. 各種預處理之間銅箔腐蝕反應曲線的比較。

3.2 濕硫黃蒸氣試驗開始前表面形態與元素分析

3.2.1 原子力顯微鏡(AFM)的分析

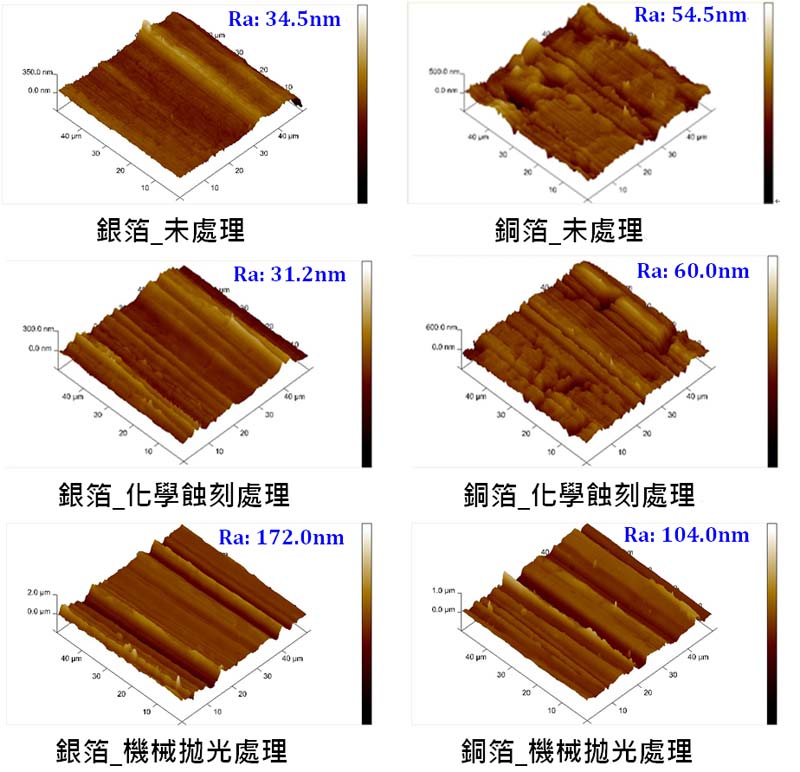

原子力顯微鏡被選擇用來鑒定經由不同預處理後其金屬箔片的表面形貌。化學蝕刻處理的相對粗糙度相似於未處理的相對粗糙度。然而,無論是銀箔或銅箔,其機械拋光處理的相對粗糙度皆大於100納米。圖7顯示各種預處理的金屬箔片在原子力顯微鏡下的結果。

圖7. 各種預處理的金屬箔片在原子力顯微鏡下的結果。

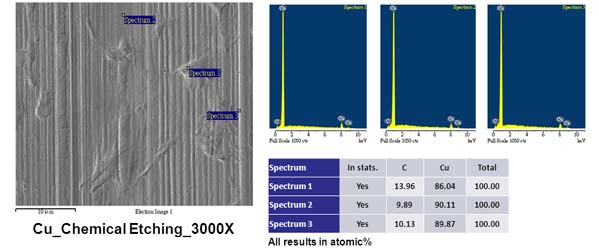

3.2.2 掃描電子顯微鏡(SEM)與X光能量色散譜(EDX)的分析

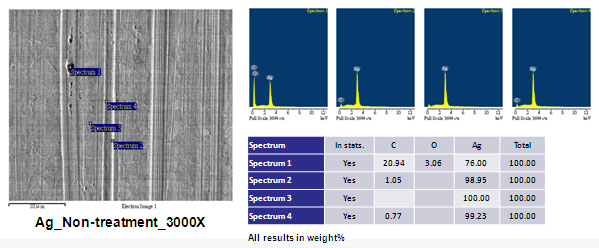

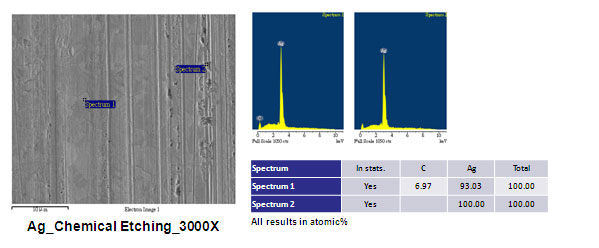

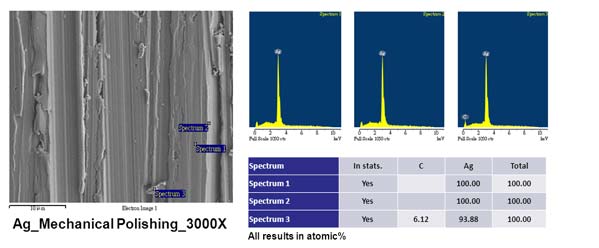

類似的表面形態也在掃描電鏡的結果下被觀察到。使用機械拋光處理的金屬箔片表面是非常粗糙的。對於各種前處理後的金屬箔片的元素分析,在未處理的銀箔上觀測到氧元素。同時,銀箔經由化學蝕刻處理與機械拋光處理的X光能量色散圖譜沒有偵測到氧的信號。

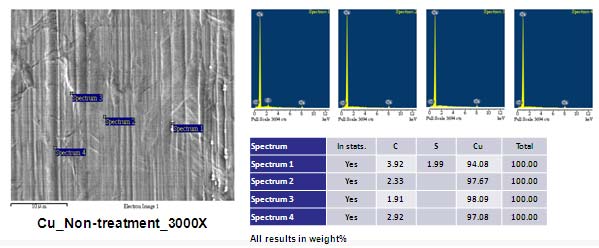

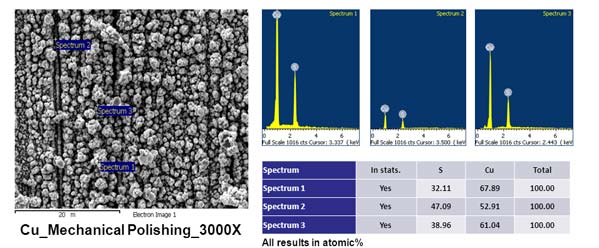

因此,預處理對於去除表面銀金屬的氧化物似乎是正向的結果。然而,在機械拋光處理的銅箔上也有觀測到氧元素。在一般情況下,新鮮的銅金屬是很容易受到大氣中的氧的影響。另外,在未處理的銅箔有硫元素噪訊。因此,有必要尋找一個準確的表面元素分析方法。圖8與圖9 分別顯示經由各種預處理的銀箔與銅箔在掃描電子顯微鏡與X光能量色散譜下的結果。

圖8. 各種預處理的銀箔在掃描電子顯微鏡與X光能量色散譜下的結果。

圖9. 各種預處理的銅箔在掃描電子顯微鏡與X光能量色散譜下的結果。

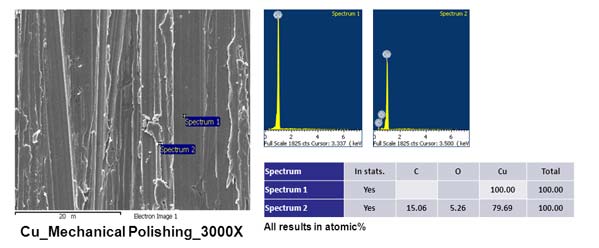

3.2.3 X光電子能譜儀(XPS)的分析

為了進一步的鑒定金屬箔片的表面元素,X光電子能譜儀被選擇使用在這次的工作中。X光電子能譜儀是一種能確定金屬箔片在經由各種預處理後其表面組成與縱深分佈與厚度的精確技術。所使用的實驗設定參數為:X-射線:鋁Kα(1486eV),X-射線功率:20W; X-射線光斑尺寸:400微米,離子濺射:2keV(h)和光柵尺寸:2公釐。

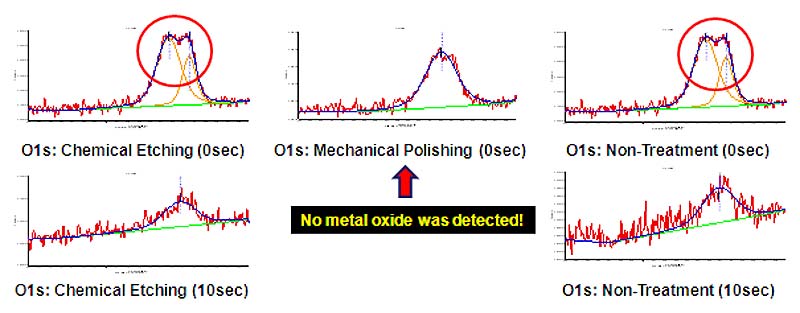

除此之外,根據二氧化矽的材料推算其離子濺射速率為每秒1.8019埃。在未處理的樣品其氧 1s 圖譜顯示有兩個信號,位於530.52eV與銀的氧化物相關,位於 532.36eV 歸因於氫氧化物。化學蝕刻處理的銀箔也觀察到類似的信號。在約10秒的離子濺射後,無論是化學蝕刻處理或是未處理,其樣品上銀的氧化物皆被去除。即銀氧化物的厚度小於1.80奈米。

然而,在機械拋光處理的樣品其氧 1s 圖譜沒有任何的銀氧化物被偵測到。短時間內,新鮮的銀金屬不是很容易受到大氣中的氧的影響。因此,一方面機械拋光似乎能去除金屬氧化物,對於銀箔的表面處理是一個好選擇。另一方面,由於銀氧化物的殘留,化學蝕刻處理參數的優化是必須的。圖10顯示各種預處理的銀箔在X光電子能譜儀下的結果。

圖10. 各種預處理的銀箔在X光電子能譜儀下的結果。

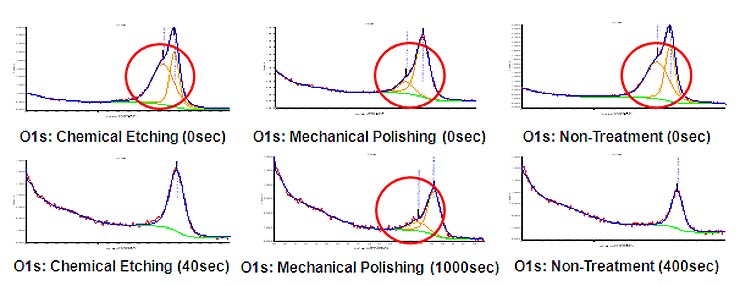

在未處理的樣品其氧 1s 圖譜顯示有兩個訊號,位於530.54eV與銅的氧化物相關,位於 531.81eV 歸因於氫氧化物。在約400秒的離子濺射後,無論是化學蝕刻處理或是未處理,其樣品上銀的氧化物皆被去除。即銅氧化物的厚度小於72.08納米。在初始的狀態下,化學蝕刻處理與機械拋光處理也觀察到類似的結果。此外,在約40秒的離子濺射後,經由化學蝕刻處理其樣品上銅的氧化物被去除。即銅氧化物的厚度小於7.21納米。

然而,在約1000秒的離子濺射後,經由機械拋光處理其樣品上銅的氧化物依然存在。即銅氧化物的厚度大於180.19納米。這個結果顯示機械拋光處理很容易去除氧化銅,但新鮮的銅是如此容易受到大氣中的氧影響,以至於使氧化銅無法去除完全。因此,氧化銅應盡可能的保持越薄越好以抵抗大氣中的氧,從而減少對腐蝕反應的影響。最佳的化學蝕刻處理方法似乎可以去除金屬氧化物,對於前處理銅箔是最佳的一個選擇。圖11顯示各種預處理的銅箔在X光電子能譜儀下的結果。

圖10. 各種預處理的銀箔在X光電子能譜儀下的結果。

3.3 濕硫黃蒸氣試驗結束後表面形態與元素分析

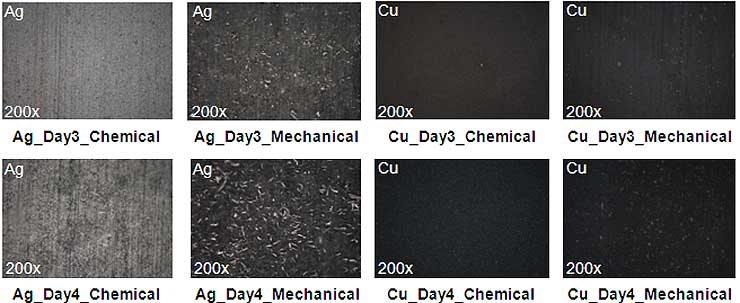

在光學顯微鏡的結果下,化學蝕刻處理的銀箔與機械拋光處理的銀箔其在經由濕硫黃蒸氣試驗後的表面型態有著顯著的差異。經由三天的濕硫黃蒸氣試驗後,其銀箔的表面將會產生結晶的結構。圖12顯示各種預處理的銀箔與銅箔分別在光學顯微鏡下的結果。

圖12. 各種預處理的銀箔與銅箔分別在光學顯微鏡下的結果。

3.3.2 掃描電子顯微鏡(SEM)與X光能量色散譜(EDX)分析

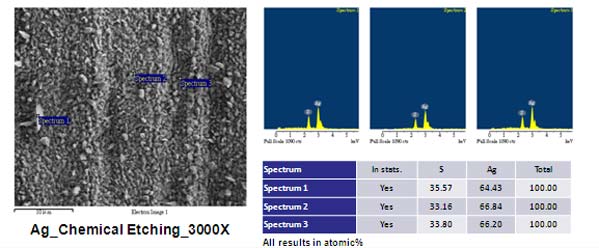

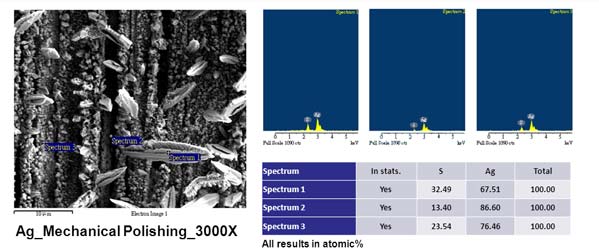

銀箔類似的表面形態也在掃描電鏡的結果下被觀察到。化學蝕刻處理的產物是一種微細針狀的晶體結構和比機械拋光處理的產物更均勻。根據X光能量色散譜的分析,化學蝕刻處理主要的產物為硫化銀。然而,化學蝕刻處理的銅箔與機械拋光處理的銅箔在掃描電鏡分析下的結果沒有任何的差異。

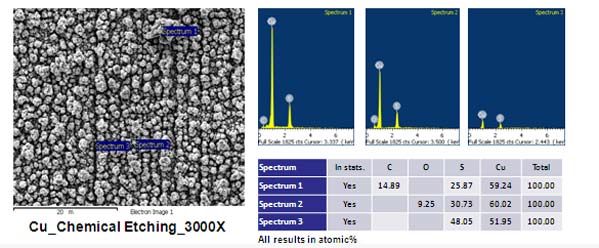

根據X光能量色散譜的分析,無論是化學蝕刻處理的銅箔與機械拋光處理的銅箔其主要產物皆為硫化銅。綜合包含腐蝕反應速率,原子力顯微鏡與X光電子能譜分析的結果。樣品上殘留金屬氧化物能發生更嚴重的腐蝕反應速率。金屬氧化物對腐蝕反應速率的影響比表面粗糙度更有相關。圖13與圖14分別顯示各種預處理的銀箔與銅箔,在經過四天濕硫黃蒸氣試驗後在掃描電子顯微鏡與X光能量色散譜下的結果。

圖13. 化學蝕刻與機械拋光預處理的銀箔經過四天濕硫黃蒸氣試驗後在掃描電子顯微鏡與X光能量色散譜下的結果。

圖14. 化學蝕刻與機械拋光預處理的銅箔經過四天濕硫黃蒸氣試驗後在掃描電子顯微鏡與X光能量色散譜下的結果。

3.3.3 庫倫還原分析

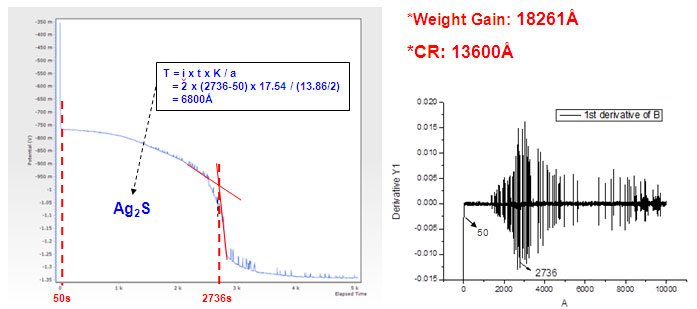

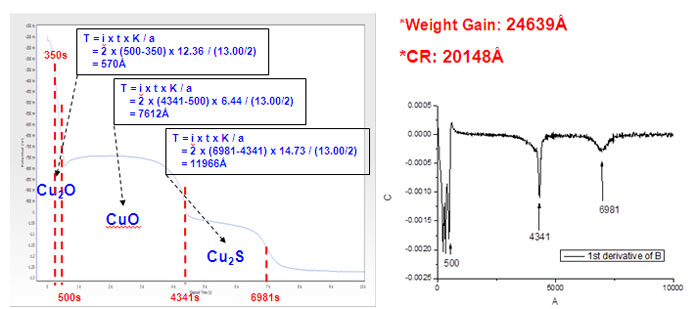

庫侖還原是一種使用恒電流還原陰極庫侖的技術。ASTM B825 有定義其操作與設備[4]。一個典型的庫侖/陰極還原圖顯示如何從平坦時期的彎曲點的還原時間推斷不同腐蝕產物。因此,庫侖還原技術被選擇來再次鑒定腐蝕產物的組成。然而庫侖還原是一種破壞性的量測,在電化學還原的程式中腐蝕薄膜的轉變,然後使用庫倫還原來分析兩種經過3天濕硫黃蒸氣試驗後的機械拋光樣品,其試驗條件為溫度60度C空氣流速每分鐘35轉與80%的相對濕度。還原曲線顯示銀箔在經由濕硫黃蒸氣試驗後可觀測到硫化銀。

除此之外,銅箔在經由濕硫黃蒸氣試驗後可觀測到氧化銅,氧化亞銅與硫化銅。X光能量色散譜下的結果也證明了硫化銀與硫化銅的存在。圖15與圖16顯示 在60℃,80% 相對濕度與每分鐘35轉的濕硫黃蒸氣試驗三天后,其機械拋光預處理的銀箔與銅箔在庫倫還原分析下的結果。

圖15. 在60℃,80% 相對濕度與每分鐘35轉的濕硫黃蒸氣試驗三天后,其機械拋光預處理的銀箔在庫倫還原分析下的結果。

圖16. 在60℃,80% 相對濕度與每分鐘35轉的濕硫黃蒸氣試驗三天后,其機械拋光預處理的銅箔在庫倫還原分析下的結果。

四、結論

嚴重的空氣污染物含有豐富的氧化物,氯化物與硫化物能導致雲端資料處理中心的資訊設備嚴重腐蝕。濕硫黃蒸氣試驗是一種大眾化的方法去模擬工業裡被污染的大氣。在本文中,銀箔與銅箔以化學蝕刻與機械拋光的方式被執行並與未處理相比較。X光電子能譜的結果顯示,無論是銀箔或銅箔,機械拋光處理很容易去除金屬氧化物, 但新鮮的銅是如此容易受到大氣中的氧影響,以至於使氧化銅無法去除完全。因此,氧化銅應盡可能的保持越薄越好以抵抗大氣中的氧,從而減少對腐蝕反應的影響。最佳的化學蝕刻處理方法似乎可以去除金屬氧化物,對於前處理銅箔是最佳的一個選擇。

對於腐蝕的反應速率的比較,在含有銀氧化物殘留的化學蝕刻處理樣品可觀察到較嚴重的腐蝕反應速率。除此之外,化學蝕刻處理的產物是一種微細針狀的晶體結構和比機械拋光處理的產物更均勻。然後,銅箔與預處理的沒有任何明顯的相關性。因此,銀箔的預處理對於腐蝕反應速率比銅箔的預處理有較大的影響。庫倫還原結果顯示銀箔在經由濕硫黃蒸氣試驗後可觀測到硫化銀。除此之外,銅箔在經由濕硫黃蒸氣試驗後可觀測到氧化銅,氧化亞銅與硫化銅。最後我們發金屬箔片的前處理為一個必要的金屬箔片的預處理方式,根據這些跡象確定更準確的失效模型和延長未來於雲端資料處理中心與4G通訊的使用壽命。

參考文獻:

[1] ISA-S71.04-1985: ISA Standard – “Environmental Conditions for Process Measurement and Control Systems: Airborne Contaminants”; Instruments Society of America (ISA); 1985.

[2] ASHRAE. 2011. 2011 Gaseous and Particulate Contamination Guidelines for Data Centers. ASHRAE TC 9.9, Mission Critical Facilities, Technology Spaces, and Electronic Equipment.

[3] American Society for Testing and Material, ASTM Designation B809-95: Standard Test Method for Porosity in Metallic Coatings by Humid Sulfur Vapor (“Flowers-of-Sulfur”), 2008.

[4] ASTM B825: Standard Test Method for Coulometric Reduction of Surface Films on Metallic Test Samples; ASTM; 1997.

本文作者:

李易展/陳承志/李長斌/劉佩琪

宜特科技- 國際工程發展處