發佈日期:2018/12/13

發佈單位:iST宜特

為什麼需要做正面金屬化製程?

為什麼不是所有晶片都要做金屬化製程?

正面金屬化製程,可以用哪兩種方式來進行?

一、為什麼要做正面金屬化製程?

正面金屬化製程是MOSFET晶圓薄化的一個關鍵製程,由於MOSFET具備高開關切換速度,低輸入阻抗與低功率耗損之特性,必須承受大電流,因此在製程上,必須使用銅夾銲接 (Clip Bond)加大電流路徑來取代金屬打線焊接(Wire Bond),藉此降低導線電阻與RDS(on)(導通阻抗)。

而正面金屬化製程的目的,就是藉由濺鍍或化鍍方式形成UBM,接著做銅夾銲接 (Clip Bond),以降低導線電阻。

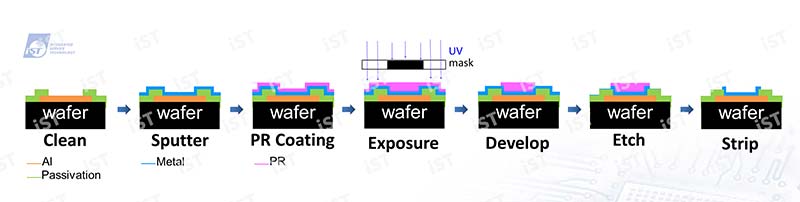

在使用夾焊(Clip Bond)時,由於鋁墊上方必須要有凸塊下金屬層(Under Bump Metallurgy, 下稱UBM),來做為鋁墊和銅夾(Clip)之間的銲接表面(Solder Surface)。UBM的組成金屬元素,在濺鍍和化鍍上各有不同,濺鍍使用鈦/鎳釩/銀(Ti/NiV/Ag);化鍍則是使用鎳金/鎳鈀金(NiAu/NiPdAu)。

二、為什麼不是所有晶片都需經過正面金屬化製程(FSM)? 需要的型態有哪些?

如果MOSFET元件需要進行夾焊(Clip Bond)或是混合焊(Mixed Bond, 指Source用Clip Bond, Gate用Wire Bond)時,需要在鋁墊上方做出UBM,以和Clip接合,所以若是MOSFET並沒有大電流應用時,會做Wire Bond可直接打線在鋁墊上,便不需要進行FSM了。

三、車用電子及高端應用製造商之選擇-濺鍍

四、MOSFET正面金屬化製程高CP值選擇-化鍍

前述提到的濺鍍製程,由於必須使用到高真空濺鍍、黃光製程、蝕刻製程,製程成熟穩定,較適用於追求高可靠度的車用電子、工業電子等高階MOSFET需求;而較為成本導向的消費性產品所應用的MOSFET則較適合使用化鍍來做,可以有較低的成本及較短的生產時間。

一直以傾聽客戶聲音、滿足客戶需求的宜特注意到這件事,導入「以氧化還原反應」的化鍍製程。

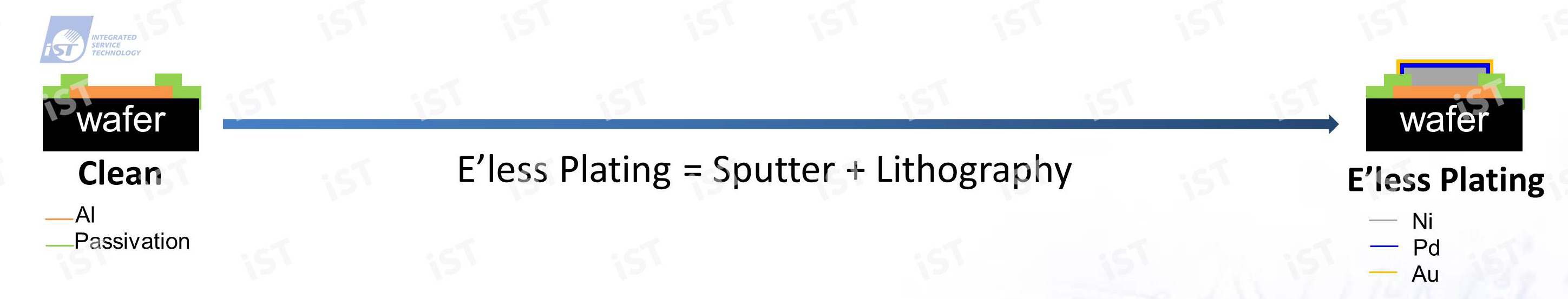

化鍍,一般稱為化學鍍(Chemical plating),也稱無電鍍(Electro-less Plating),在沒有外加電流的條件下,利用化學藥劑形成一連串可控制的氧化還原反應,使得化學藥劑中的金屬離子在晶圓上還原成金屬的一種成膜的方式。

化鍍製程最大特色是,只需利用一系列的氧化還原反應,將鎳金/鎳鈀金選擇性的成長在鋁墊上,完全不需要經過高真空濺鍍/黃光製程/蝕刻製程,因此成本可降低,生產時間也可改善。

化鍍製程(E’less Plating Process)

圖二:此圖為化鍍製程,僅需一部化鍍機台自動化執行一連串的化鍍步驟,相較於步驟繁多的濺鍍製程,化鍍製程相對簡易,卻可達到相同目的。

五、化鍍製程的生產流程

化鍍製程的生產流程是操作人員在進行完晶片表面檢查後,將晶舟(Cassette)放入機台上之晶片載入區(Load Port),刷過條碼後,透過製造執行系統(Manufacturing Execution System, MES)自動載入該批產品需執行之程式後,便自動進行生產。結束後,系統會提示操作人員至卸載區(Unload Port取出即可。然而在這看似簡單的生產流程中,卻蘊含著一連串需要良好控制的、複雜的化學反應。

化鍍製程的程序,如圖三所示,是先進行前處理後,進行第一次的鋅活化 (Zincation)後以硝酸(HNO3)移除較粗糙的鋅活化顆粒後,再進行第二次鋅活化後,便可形成較細緻的鋅活化顆粒,接著進行鎳金/鎳鈀金(NiAu/NiPdAu)成長。

圖三、化鍍製程流程圖

六、濺鍍&化鍍比一比

所以若您的產品有需要使用正面金屬化製程(FSM),化鍍的特性是可以選擇性的在鋁墊上長出鎳鈀金,適合單純Clip Bond,追求高CP值及成本導向客戶使用;濺鍍的特性是使用高真空設備濺鍍金屬並使用光阻定義圖形,可靠度優異,適合追求高品質高可靠度客戶使用。

表一:化鍍與濺鍍比較表

化鍍 濺鍍 機制 氧化還原反應 物理氣相沈積 形成圖形 可選擇性成長 需搭配黃光蝕刻製程 金屬 鎳鈀金或鎳金(NiPdAu or NiAu) 鈦鎳釩銀 (Ti/NiV/Ag) 成本 較低 一般 可靠度 可接受 優 生產時間 較短 一般(含黃光蝕刻)

本文與各位長久以來支持宜特的您,分享經驗,若您對MOSFET晶圓後段製程整合服務,想要更進一步了解細節,歡迎洽詢+886-3-579-9909 分機5888 游先生(Stan)│Email: web_sp@istgroup.com