發佈日期:2025/12/23 AEC車規

發佈單位:iST宜特

當測試報告上寫著「Pass」,是否就代表產品真的足以面對電動車長期上路的各種情境?

AEC車規

AEC車規

在電動車、自動駕駛與智慧座艙快速發展的今天,車用電子不再只是「能動就好」,而是關乎行車安全與品牌信任的關鍵。對半導體工程師來說,「符合 AEC (Automotive Electronics Council)規範」幾乎已是所有車用元件的基本門檻,但問題也隨之浮現: 當我們把焦點都放在讓報告寫上「Pass」時,是否真的就等於把產品長期上路的風險都管好了?

為了從標準條文走向真實風險掌握,iST宜特於11月26日在台元科技園區會議中心舉辦「AEC 標準大解密|車用電子研討會:可靠度驗證 × 趨勢分析」,邀請來自車用半導體研發、可靠度、製造與品質等領域的專家,共同從實務案例出發,重新思考車用可靠度工程的下一步。

本文將整理本次研討會的四大重點,並延伸說明其對車用電子設計與驗證策略的啟示。

一、從熱阻到壽命:WBG 功率元件的測試關鍵

寬能隙半導體(Wide Bandgap, WBG),如 SiC、GaN 等,已成為新能源車與高效率電源轉換的主角。它們具備耐高壓、高溫操作及低導通損耗等優勢,但也帶來全新驗證挑戰。(閱讀更多: 車用功率元件高電壓時代來襲!兩大面向確保WBG可靠度)

(一)AEC-Q101、AQG324標準與實際應用的連結

在這個主題,我們以 AEC-Q101(車用離散元件可靠度應力測試標準)與 AQG 324(車用功率模組與驅動器評估指引)為基礎,說明 WBG 功率元件在高電壓車用環境下的關鍵測試:

工程師該如何正確量測熱阻並預估結溫,避免元件在逆向偏壓中測試中,因自發熱而受到過度應力(Overstress)?又該如何透過功率循環測試結果進行壽命推估,進而對應到真實車用工作環境,而不是停留在「數據看起來合格」?

隨著新一代規範逐步將 H3TRB 電壓從固定 100V,改為依額定電壓一定比例,測試雖然更貼近實際應用,但也同步推高了板材設計與絕緣間距的挑戰。

對工程師而言,重點不僅是「有做測試」,而是測試條件是否真正貼近模組在車上的使用情境;一旦熱阻模型或壽命推估過於樂觀,就可能在量產上路多年後,才暴露出潛在風險。

(二)高電壓時代的 WBG 驗證佈局

隨著主驅系統從 400V 邁入 800V,WBG 元件面臨更高電壓應力與更嚴苛的熱管理要求。除了傳統 HTRB、H3TRB、TC、PC 等可靠度項目外,工程團隊必須同步重新檢視功率元件的封裝結構與散熱路徑,將熱阻量測與可靠度結果實際回扣到控制策略與冷卻設計,並善用加速壽命試驗,提前比較不同設計選項在長期穩健度上的差異,讓「怎麼測」真正對應到「在車上怎麼被使用」。

二、AEC-Q006 Rev. B:條文更新背後的風險思維

銅線封裝早已成為車用元件的主流技術之一,然而,在長期高溫、高電流環境中,其可靠度風險也受到重視。 在這個主題,我們針對 AEC-Q006 Rev. B 的重點更新進行整理,並以實務角度提醒工程師「不要只看文件完成度」。(閱讀更多: 工程師該補強這4招 AEC-Q006銅線封裝驗證流程大升級)

(一)「祖父條款」與設計 / 製程變更再驗證

新版 AEC-Q006 明確調整了所謂「祖父條款」的適用條件,並針對以下情境強調再驗證的重要性:

- 封裝設計變更(例如 wire layout、die attach 結構調整)

- 材料變更(mold compound、leadframe、wire 材質等)

- 製程路徑或製造據點轉移

這反映出一個核心精神,就是車規產品的「驗證歷程」不能無限期沿用,一旦關鍵條件改變,就不能只依賴過去的合格紀錄。

(二)技術系列驗證的強化

AEC-Q006 Rev. B 也更加強調技術系列(Technology Family)層級的驗證邏輯:

- 不同型號、不同腳位數、不同封裝尺寸,是否可以共用同一份驗證結果?

- 什麼情況必須視為「新技術」而重新驗證?

這些問題直接影響專案時程與成本。對工程團隊而言,關鍵在於:如何在「不過度驗證」與「風險確實掌握」之間取得平衡,既符合標準要求,又不讓資源與時程壓力成為創新的絆腳石。

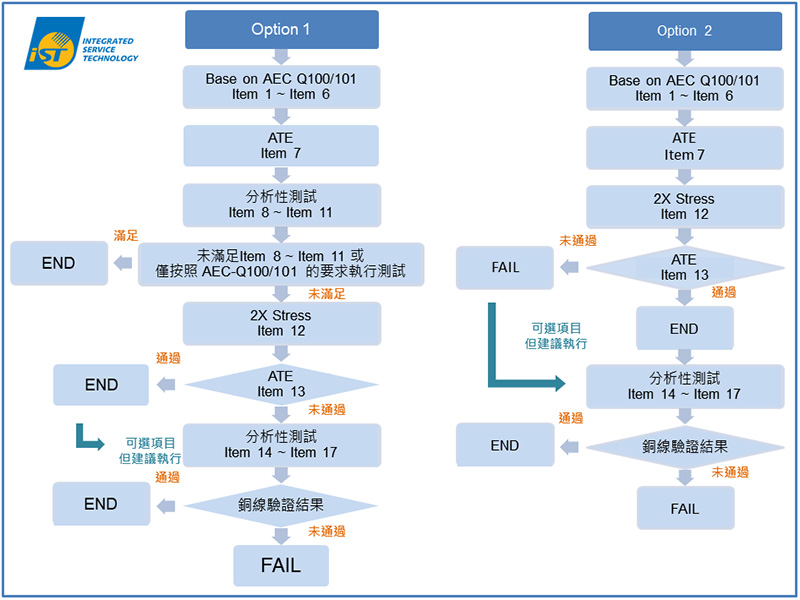

圖一:AEC-Q006 Rev. B 銅線封裝驗證測試流程圖

(圖片來源: iST宜特科技)三、當 ATE 顯示 Pass,風險真的消失了嗎? DPA 診斷扮演的角色

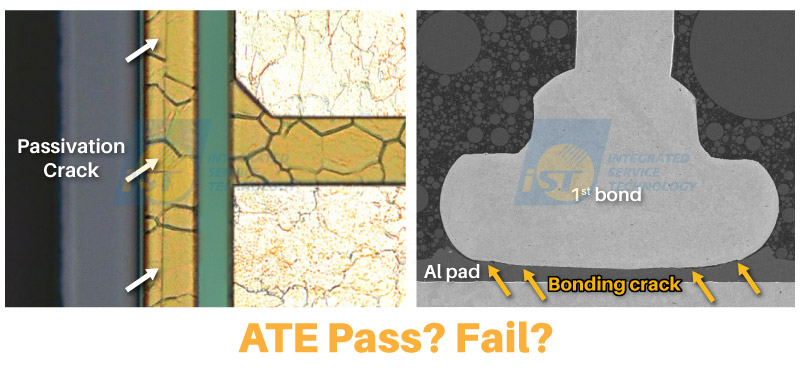

在第三個主題中,我們透過實際案例指出,有些樣品即使護層已經產生裂紋,打線焊點與鋁墊之間可見裂痕,但在 ATE (Automatic Test Equipment)測試上仍顯示「Pass」。這種「電性正常,但結構已經出現隱憂」的情境,在車用電子中並不少見。

圖二:DPA 顯示護層裂紋與焊點缺陷,暴露ATE測試中看不見的可靠度風險。

(圖片來源: iST宜特科技)(一)車規產品的 Zero Defect 思維

車用電子面臨的是 ppb 等級甚至更嚴格的故障率要求,「Zero Defect」不再只是口號,而是來自系統端與車廠的壓力。

在這樣的標準下,僅依賴批量 ATE 測試的電性結果,或許能看見「一時正常」,卻難以充分揭露潛在風險,更無法確保產品在長期使用中維持「絕對安全性」的核心價值。

舉例來說,我們無法從純電性數據中看出晶片保護層是否已經出現早期裂痕,也不容易發現打線或焊點界面是否存在疲勞跡象,更難評估材料或製程中那些看似細微的調整,會不會在長期運作後累積成可靠度問題。

(二)DPA(破壞性物理分析)的重要補位

DPA(Destructive Physical Analysis)是先透過非破壞分析做初步的檢測,再加以研磨、切片與蝕刻等破壞性分析手段,深入檢視封裝內部結構的完整性,可針對打線焊點、晶片、基板、黑膠做全面性檢測,找出是否有空洞、分層、異物、裂痕等潛在缺陷。

在車用元件的開發與量產監控過程中,DPA 不只是輔助工具,而是整體可靠度策略裡非常關鍵的一環。一方面,它彌補了純電性驗證的盲點,能夠看見電性測試中顯示「正常」卻已在結構上埋下風險的細節;另一方面,DPA 也為長期可靠度模型與故障機制分析提供了實證基礎,讓工程團隊在評估風險與優化設計時,有更扎實、可追溯的依據。

對工程師而言,真正的關鍵是:

AEC認證是通往車用市場的「入場券」,DPA 則是邁向「零缺陷」的最後一塊拼圖。四、AEC 神話與現實:標準之外的下一步

我們點出了一個重要的關鍵,AEC從2019年起便著手進行電動車與自動駕駛的任務剖面(Mission Profile)調查。研究結果發現,當自動駕駛技術一但推進到Level 5(L5,全自動駕駛等級)時,車用晶片的實際工作壽命需求,將比現行AEC標準要求的多出四倍以上,甚至更長。

這也點出目前工作壽命的測試方式,對故障覆蓋率不足的問題,更顯示產業必須在AEC既有架構上持續深化可靠度驗證,以因應新世代電動車與自動駕駛的需求。

2026年,中國大陸將正式頒布L3(Level 3,有條件自動駕駛)標準,新法明確規範,車輛在L3自動駕駛期間若發生交通事故,車廠需承擔完全責任;只有在系統明確發出接管指令,而駕駛人拒不接手時,責任才會移轉至駕駛人身上。因此,汽車半導體供應鏈已逐漸出現OEM(車廠)要求Tier1(系統供應商)、Tier2(晶片供應商)共同投保的趨勢,以分擔自動化駕駛可能產生的不可預期風險。

隨著法規與責任體系日益明確,高可靠度已成為汽車半導體發展的核心命題。從召回成本、停產風險到法律責任評估來看,相較於潛在損失,前期投入於可靠度驗證的成本反而極為划算。也只有持續往零缺陷目標前進,才是發展汽車半導體的唯一降本之路。

透過本次「AEC 標準大解密|車用電子研討會」,我們從規範解讀、可靠度驗證到 DPA 失效診斷,協助與會工程師將視角從「通過 AEC 標準」提升到「實際掌握長期風險」,並重新思考在自動駕駛與高電壓架構快速演進的浪潮下,車用電子還能如何再往前一步。

若您有相關需求,或是對相關知識想要更進一步了解細節,歡迎洽詢 iST宜特:+886-3-579-9909

分機 8901 楊小姐/ Susan |Email: Sales@istgroup.com ;marketing_tw@istgroup.com。