發佈日期:2025/12/15 矽光子 CPO

發佈單位:iST宜特

全球AI大廠傾注資源,頂尖工程師竭盡腦汁。為什麼矽光子迄今仍無法順利量產?從電路跨入光路,隔行如隔山。矽光子這場史詩級戰役,最終誰能戴上勝利桂冠?

矽光子 CPO

矽光子 CPO

2025年,AI高速運算的戰火持續升溫。全球AI供應鏈都面臨同一件事:

電子頻寬已逼近物理極限,光電整合已不是選項,而是必然。而在這波升級浪潮中,最受矚目的關鍵,就是矽光子(Silicon Photonics)技術與 CPO(Co-Packaged Optics)封裝。

從 NVIDIA 宣布導入矽光子技術、Broadcom 加速乙太網路新品布局,到台積電全力推進 COUPE 光子引擎,這場「光速競賽」已經開跑。不只產業巨頭動起來,台灣政府也將矽光子列入「AI 新十大建設」之一,預計在2028年達成矽光子供應鏈自主。經濟部更投入 29 億元光電前瞻技術計畫,要讓高雄成為未來的矽光子核心基地。

但即使擁有全球最強的工程團隊和政府資源,要讓矽光子走向量產,仍面臨許多難關。因為當光路(Photonic Integrated Circuit,簡稱PIC)被整合進晶片,整套驗證流程從電路(Electrical Integrated Circuit,簡稱EIC)問題瞬間跨到 PIC光子問題。這讓許多研發團隊,即使突破架構設計,最後仍卡關在矽光子量測速度太慢,驗證時程跟不上設計週期;光損位置抓不準,確切數值無法取得;封裝後出現不可逆故障、良率難提升等挑戰。

之前我們已針對矽光子五大研發挑戰,分享對應的解決方案(閱讀更多:矽光子開發為何這麼難?驗證手法是關鍵)。本篇宜特小學堂,將帶你進一步拆解矽光子量產的核心難關,並分享我們如何協助工程師加速 CPO 研發,進而成功邁向量產。

一、矽光子為何成為 CPO 的核心技術?

矽光子元件,包含波導(Waveguide)、調變器(Modulator)、分波器(Demultiplexer/Mux)、耦合器(Coupler)以及多數的光電二極體(Photodiode,PD)皆能直接採用與半導體晶片相同的CMOS(互補式金屬氧化物半導體)製程製造(閱讀更多:「光」革新突破半導體極限 矽光子晶片即將上陣)。

這意味著光子元件可沿用既有的晶圓產線大規模量產,並具備與電子電路(EIC)同封裝或同晶圓整合的能力。

當光(PIC)與電(EIC)整合於同一平台,即可突破電子互連的物理極限,實現:寬頻、低功耗、高速傳輸、高抗干擾能力,並有效避免電子互連中常見的 Skin effect(趨膚效應)、Crosstalk(串音)與IL(Insertion Loss,插入損耗)急遽上升等問題,使SerDes互連能耗可從 15–25 pJ/bit 降至 1–3 pJ/bit,同時大幅降低熱管理負擔。

二、技術再美好,落地卻不易:矽光子量產前的三大驗證挑戰

雖然矽光子具備高速與低功耗優勢,但對於原本習慣處理電子電路的工程師來說,隔行如隔山,PIC 代表的是全新的物理現象與測試方法。宜特觀察,目前產業在推動矽光子量產時,驗證階段普遍面臨三大關鍵挑戰:

(一) 矽光子元件測試速度緩慢,嚴重拖累開發時程

首先,最令人苦惱的是,目前矽光子元件的測試速度,和電測相比有巨大的落差,遠遠跟不上當前高速介面與AI晶片的開發節奏。

在量測IL、PDL(Polarization Dependent Loss,偏振依賴損耗)、Responsivity(光響應度)和Spectral Response(頻譜響應)時,都需逐波長掃描取樣。另外,與電路可快速直接用探針Probe測試完全不同,矽光子元件無論在光纖耦合、波導測試,或是調變器量測時,每測試一顆都要重新調焦、調整入光角度。種種因素導致目前矽光子元件測試速度相當緩慢。

(二)電路問題可以量測,光損問題卻常常只能「推測」?

目前業界的矽光子光學晶圓驗收測試(Optical Wafer Acceptance Test,簡稱OWAT),大多仍依賴光反射量測(Reflectometry)與頻譜分析(Spectral Analysis),去推斷可能漏光位置。但這種方法只能「推斷」,並非「精準」掌握。

多數晶圓廠只能進行總體插入損耗(Total IL)檢查,工程師能看到光效能變差,卻難以判斷光損的確切數值與來源。當缺乏確切位置與量化數值時,將導致設計、封裝與量產端就容易在同一問題上反覆卡關,難以有效收斂。

更困難的是,PIC的光訊號比電子訊號更敏感,而造成光損的因素也更分散且複雜,使光損不僅難以預測,更難以靠傳統光學量測方法進行來源定位。

由於需要矽光子技術的多數應用,都是高速介面與AI運算相關的驅動與控制電路,因此所搭配的EIC往往採用5nm、3nm等先進製程,單顆晶片成本相當高昂。相較之下,PIC多以成熟製程生產,成本明顯較低。若等到異質整合階段(如PIC與EIC貼合、組成CPO模組)才驗出PIC的光損問題,將連帶造成整顆EIC無法回收,整組模組也只能報廢,損失將成倍放大。因此,PIC必須在晶圓階段就完成精準篩選。

因為風險極高,PIC晶片常被迫全檢(100% inspection),以避免在PIC與EIC貼合後才發現問題。然而全檢不僅耗時、成本極高,也無法從根本上改善矽光子量產階段的設計迭代效率。這些量測上的限制,正是矽光子從技術突破邁向大規模量產時所面臨的最典型、也最難纏的瓶頸之一。

(三)封裝後才發現隱藏熱源,造成低良率風險

由於矽光子元件高度整合、光與電距離極近,模組內部往往潛藏局部熱源。更棘手的是,這些微量熱源往往肉眼不可見,也無法透過傳統電測偵測。工程師通常只能從IL、PD Responsivity或BER變差等「結果」觀察到問題,但卻無法直接判斷熱源位置、強度與根本原因。

若未在wafer或晶片階段提前檢出,即時監測與定位,後續在封裝與上機運作後,便可能引發波導漂移、光損增加、熱光效應失衡、甚至元件提早老化等失效模式。整顆模組可能無法返修,只能報廢,造成CPO與光模組的良率大幅降低。

三、宜特 × 光焱科技:矽光子驗證痛點的完整解方

為協助產業突破這些瓶頸,宜特與光晶片量測設備商-光焱科技(Enlitech)結盟,整合「宜特懂電、光焱懂光」的雙強實力,共同打造出一個從矽光子元件、晶圓到模組的光電整合量測平台。能幫助研發工程師,在開發階段就快速掌握光衰與缺陷位置,大幅縮短研發週期,加速矽光子技術邁向量產化。

(一)從「推測」正式進入「證據量測」時代:不只精準看出光損位置,連確切數值都能提供

宜特導入光焱科技的Night Jar™ 矽光子測試解決方案 (Silicon Photonics Testing Solution),搭配全球獨家專利技術,可針對晶圓、晶片與模組進行高速光損(Insertion Loss)Mapping。

過去OWAT (Optical Wafer Acceptance Testing) 只能告訴工程師「光進光出總光損多少」,Night Jar™ 則能告訴工程師哪個die、哪個結構異常、漏光位置在哪裡?漏光和光損精確數值是多少?

且Night Jar™ 量測流程如同操作OM 或X-ray一樣直覺,與目前業界光學設備相比,Night Jar™ 擁有更清晰的漏光影像、可視化光損分布、每個光子元件的定量光損值(Quantitative IL Value),亦可做到局部光損定位。

這是傳統OWAT或一般光損儀器完全做不到的能力。

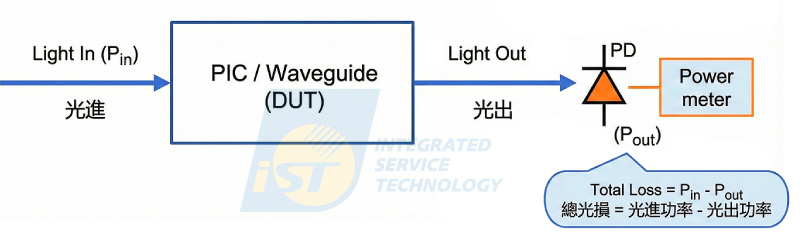

圖一:傳統OWAT光學量測示意圖。此法只能告訴工程師「總光損多少」,卻無法得知漏光位置和光損的精確數值。

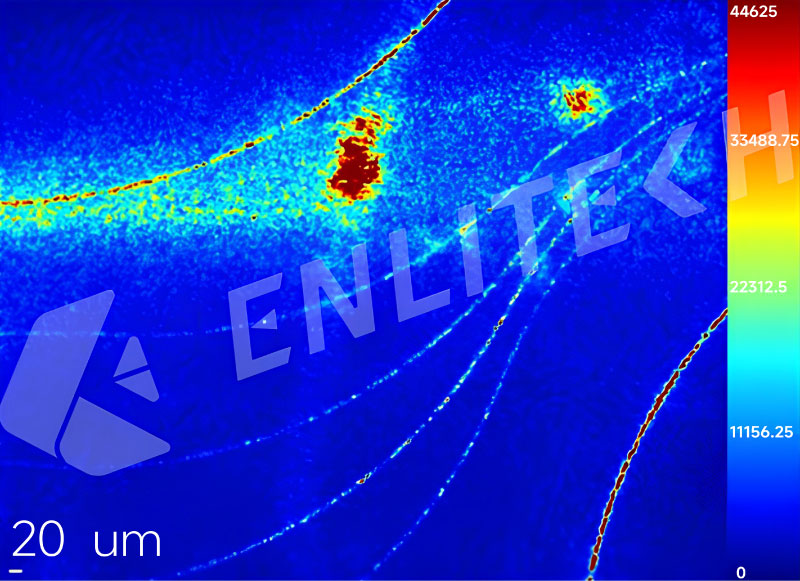

(圖片來源:宜特科技)圖二:Night Jar™ 可讓使用者直接「看到」光損的位置與損失量,能夠「看到」光是從哪裏、哪個結構中溢出或損耗的。這對於故障分析和設計除錯非常重要。

(圖片來源:光焱科技)(二)速度與精度雙突破,終於可跟上研發需求

Night Jar™最大特色是速度極快,每秒即可完成一個區域的影像拍攝,整體效率比市面上快上一倍之多。而平台內建的高精度耦光對位模組(Alignment Module)精準度可達 0.2 nm,顯著提升量測的穩定性與重複性(Repeatability),使光損數據更可靠、更具工程分析價值。

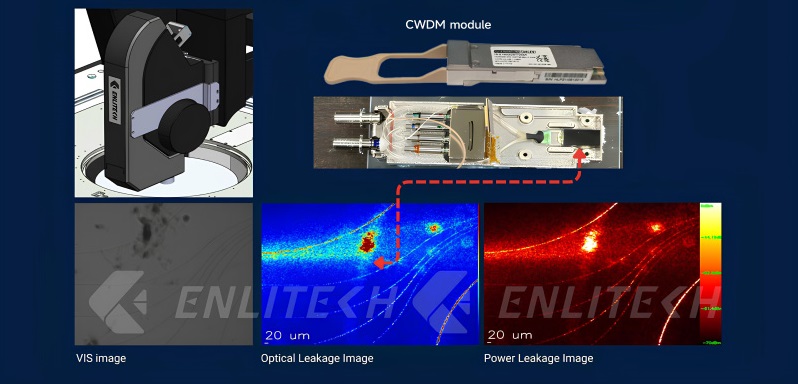

圖三:光焱Night Jar™對於市面上矽光模組的實測能力。

(圖片來源:光焱科技)(三)從光損分布到熱源影像,同步掌握模組隱藏風險

透過Night Jar™的光損Mapping,我們能在研發早期精準標記異常光衰的區域。若進一步結合光熱影像(Optical-Thermal Imaging)分析,可同步揭露模組中的潛藏熱源(Hotspots),協助工程師在封裝前就掌握:熱漂移(Thermal Drift)、波導附近的局部過熱、調變器或雷射源的熱累積、光電二極體(PD)受熱造成的性能變動等,這是傳統電測或封裝後驗證難以達成的能力。

(四)精準光損定位後,進入更深入的物性與結構分析

當光衰位置被正確鎖定後,工程師便能將分析範圍聚焦在特定元件及區域,後續即可進行:PFA(Physical Failure Analysis,物性分析)和MA(Material Analysis,材料/結構分析)。

透過 SEM、Dual-Beam FIB、Plasma FIB、TEM、X-ray、SIMS 等手法,能將隱藏在波導、耦合器、調變器等元件內部的微缺陷完整揭露,加速設計收斂與製程優化。

(五)CPO模組可靠度測試:以 IL 變化為核心判斷依據

在光學元件通過前段量測後,組裝完成的CPO光電模組,如COUPE(Compact Universal Photonic Engine)等產品,可直接進入全項可靠度測試流程,包括:TCT(Temperature Cycling Test,溫度循環)、HAST / 濕熱測試、振動(Vibration)、落塵(Particle Contamination)等。所有測試均以IL變化量 作為通過與否的標準,確保模組能達到國際大廠規格。透過數據化與統計化量測,可有效量化風險,協助工程師做出更精準的設計與製程判定。

少走彎路,才能快一步,從電路跨向光路。要真正克服 CPO 光電整合的難題,在可靠度過關的情況下實現量產,這場仗,全世界都在看。而幫助你加快矽光子研發腳步的關鍵,就在於一站式的驗證手法。從Substrate和Socket 設計、光/電測試、可靠度驗證、故障分析和結構分析,到封裝挑戰的解決,流程越順,光速時代,就越快到來。