半導体ICは、より高速な演算速度、より少ない消費電力、さらにはとコスト削減を目指して絶えず進化しています。これは、以下の三つの面からプロセス技術に反映されます。

- 28nm-16nm-10nm-7nm-5nm、更に小さな線幅プロセスを追求することによる、ムーアの法則への挑戦。

- 2D(平面)構造だけではなく、2.5Dまたは3Dなどの立体構造の追求。

- より効率的なパワー転換及び運用

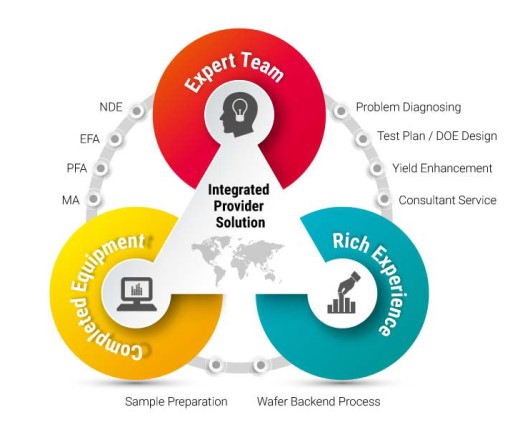

宜特は、顧客品種に故障が発生した時に、単にその故障を報告するだけではなく、故障モードの調査把握、そして根本原因の追究までをサポートいたします。さらには、部品関連のお客様に対して、ウェハーバックエンド製造プロセスを含む統合サービスを提供いたします。

宜特は、世界最高レベルの検証エリアを持ち、いかなる情報漏洩やハックからもお客様のサンプルを安全に守ることのできる万全の体制を整えています。

IC製品の核心は、評価・設計・量産の開発スケジュール短縮にかかっています。IC製品の設計初期において、テストで異常が発見された場合、回路を修正する必要があります。iSTは特殊なサンプル作成の後、最先端のFIBにより回路修正を行い再検証を行います。これにより新たなフォトマスク交換の必要がなくなり、量産スケジュールを短縮できます。後続の信頼性テスト,に対し、iSTは完備された高速パッケージ、SMTテストサンプル作成、ボードレベル信頼性テスト検証など一連の作業プランを提供し、貴社の製品品質を確かなものとします。

Step-by-step分析による問題の洗い出し

製品の障害が発生し(R&Dまたは RMA)さらなる解析が必要となった場合、iSTは故障分析プラットフォームを完備し、以下の非破壞式分析をサポートいたします。超高解析3D X-Ray、SAT超音波掃描)、そして、IV量測などの電気測定分析となります。また部品の特性比較および故障点の定位として、Thermal EMMI、InGaAs、OBIRCHなどをサポートいたします。

さらにその後、以下の完備されたサンプル前処理技術を活用します。 サンプル前処理技術:ICデキャップ、ICディレイヤー(Delayer)、断面/背面研磨(Cross-section & Backside)にリンク、そした、イオンビーム断面研磨(CP)となります。また以下の高解像度観察ツールもサポートいたします。電界放出形走査電子顕微鏡(FESEM)、デュアルビームFIB(Dual Beam FIB)。これらを駆使することにより段階的に分析を進め、故障モードを検出します。

材料分析については、以下の機器による微細構造分析とナノレベル表面成分分析をサポートいたします。オージェ電子分光装置(AES)、X線光電分光装置(XPS)、通過型電鏡(TEM)、二次イオン質量分析装置(SIMS)、そして、EDS、EELS成分分析などとなります。これらの種々の分析技術により顧客要求を満たすことが出来ます。

功率半導体ICの分野では、宜特は子会社である宜錦科技を通じて、バックエンドプロセスの統合サービスも提供しています。これにより、顧客のウェハがフロントエンドのファウンドリーを離れた後、直接宜錦科技に進むことができます。これらのプロセスには、化学的/無電鍍めっきおよび正面金属スパッタデポジションなどの前面メタライゼーションプロセス、ウェハの薄削り、太鼓研磨、金属蒸着による背面メタライゼーションなどのバックサイドグラインディングプロセス、背面メタライゼーションのための金属蒸着、厚銀プロセス、背面金属スパッタデポジション、電気めっきなどが含まれます。さらに、後続のチップテスト、レーザーマーキング、ダイソーイングなどのサービスも提供しています。包括的なワンストップサービスを通じて、宜特は顧客がウェハからチップまでのさまざまなプロセスステップを完了できるよう支援しています。

企業が先進的な半導体工程プロセスを導入する目的は、国際的大手電子メーカーのサプライチェーンに参入するためです。国際的なメーカーはサプライチェーンに対し、製品規格の正確性だけでなく、品質管理、環境保護管理、CSRを要求するのが常となっています。これを受け、iSTでは、全面的品質管理、環境・安全・衛生とESG付加価値に関するサービス

、温室ガaスウォーターフットプリントを提供し、半導体企業が国際的大手のサプライチェーンに参入するお手伝いをしています。