發佈日期:2023/2/7 CIS晶片異常

發佈單位:iST宜特

CIS晶片的結構較薄、3D堆疊特殊,讓您遇到異常點求助無門嗎?

CIS晶片異常

CMOS影像感測器(CMOS Image Sensor,簡稱CIS)技術的發展,來自於人們對攝影鏡頭解析度/畫素需求增加,CIS產品能夠從早期數十萬像素,一路朝億級像素邁進,端有賴於摩爾定律(Moore’s Law)在半導體微縮製程地演進,使得訊號處理能力顯著提升。然而同時,卻也使得這類CIS產品在研發或量產階段若遇到異常(Defect)現象時,相關故障分析困難度大大提升。CIS晶片異常

那該如何找到這類型 CIS晶片異常 (Defect)呢?在本期宜特小學堂開始之前,我們要先來認識CIS有哪些類型。

CIS晶片異常

CIS晶片異常

一、認識CIS三大晶片架構

現今CIS晶片架構,可概分為三大類,(一)前照式 (Front Side illumination,簡稱FSI); (二)背照式 (Back Side illumination,簡稱BSI);(三) 堆疊式CIS (Stacked CIS):

(一) 前照式(FSI) CIS

為使CIS晶片能符合半導體製程導入量產,最初期的CIS晶片為前照式 (Front Side illumination,簡稱FSI) CIS;其感光路徑係透過晶片表面進行收光,不過,前照式CIS在效能上的最大致命傷為感光路徑會因晶片的感光元件上方金屬層干擾,而造成光感應敏度衰減。

(二) 背照式(BSI) CIS

為使CIS晶片能有較佳的光感應敏度,背照式 (Back Side illumination ,簡稱BSI) CIS技術應運而生。此類型產品的感光路徑,係由薄化至數微米後晶片背面進行收光,藉此大幅提升光感應能力。

而BSI CIS的前段製程與FSI CIS類似,主要差別在於後段晶片對接與薄化製程。BSI CIS的製程是在如同FSI CIS一般製程後,會將該CIS晶片正面與Carrier wafer對接。對接後的晶片再針對CIS晶片背面進行Backside grinding製程至數微米厚度以再增進收光效率,即完成BSI CIS。

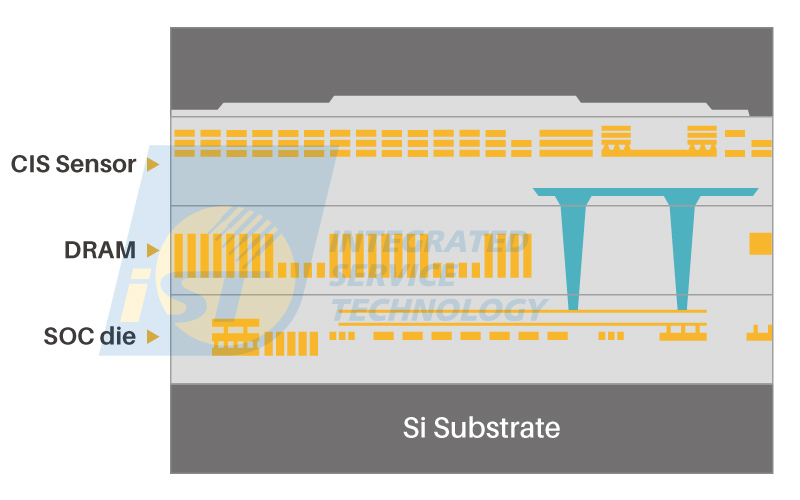

(三) 堆疊式(Stacked) CIS

隨著智慧型手機等消費電子應用的蓬勃發展,人們對於拍攝影像的影像處理功能需求也大幅增加,使製作成本更親民與晶片效能更能有效提升,利用晶圓級堆疊技術,將較成熟製程製作的光感測元件 (Sensor Chip) 晶片,與由先進製程製作、能提供更強大計算能力的特殊應用IC (Application Specific Integrated Circuit,簡稱ASIC) 晶片、或是再進一步與記憶體(DRAM)晶片進行晶圓級堆疊後,便可製作出兼具高效能與成本效益的堆疊式CIS (Stacked CIS)晶片(圖一)。

二、 如何找堆疊式(Stacked) CIS晶片的異常點(Defect)呢?

介紹完三大類CIS架構,我們就來進入本期宜特小學堂重點-如何找到堆疊式(Stacked) CIS晶片異常 點(Defect)? 由於這類型的CIS晶片結構相對複雜,在進行破壞性分析前,需透過電路專家電路分析或熱點(Hot Spot)故障分析,鎖定目標、縮小範圍在 Stacked CIS晶片中的其一晶片後,針對可疑的失效點/失效層,進行該CIS樣品破壞性分析,方可有效地呈現失效點的失效狀態以進行進一步的預防修正措施。

接著,我們將分享宜特故障分析實驗室,是如何(一)利用電性熱點定位;(二)移除非鎖定目標之晶粒(Die),並針對鎖定目標晶粒(Die)逐層分析;(三)電性量測分析;(四)超音波顯微鏡(SAT)分析等四大分析手法交互應用,進行Stacked CIS晶片進行故障分析,順利找到異常點(Defect)。

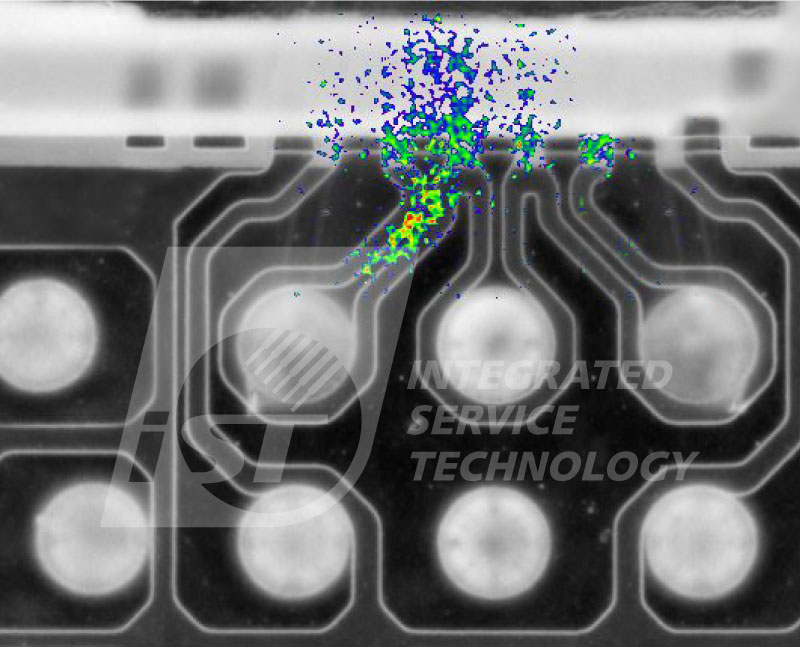

(一) 透過電性熱點定位找故障點(Hot Spot)

當CIS晶片具有高阻值(High Resistance)、短路(Short)、漏電(Leakage)或是功能失效(Function Failure)等電性失效時,可依據不同的電性失效模式,經由直流通電或上測試板通電,並透過選擇適合的電性故障分析(Electrical Failure Analysis,簡稱EFA)工具來進行電性定位分析,包括雷射光束電阻異常偵測(Optical Beam Induced Resistance Change,簡稱OBIRCH)、熱輻射異常偵測顯微鏡(Thermal EMMI)(圖二)、砷化鎵銦微光顯微鏡(InGaAs),藉由故障點定位設備找出可能的異常熱點(Hot Spot)位置,以利後續的物性故障(Physical Failure Analysis,簡稱PFA)分析。

● 各設備適合使用的選擇時機

設備 OBIRCH Thermal EMMI InGaAs 偵測目標 電晶體/金屬層 金屬層/ 封裝/

印刷電路板電晶體/ 金屬層 失效模式 漏電, 短路, 高阻值 漏電, 短路, 高阻值 漏電, 短路, 開路 (二) 移除非鎖定目標之晶粒,並針對鎖定目標晶粒逐層分析

接著,依照上述電性分析縮小可能的異常範圍至光感測元件晶片、ASIC或記憶體晶片區後,根據Stacked CIS晶片堆疊的結構特性,需先將其一側的矽基材移除,方可進行逐層去除(Layer by layer),或層層檢查。

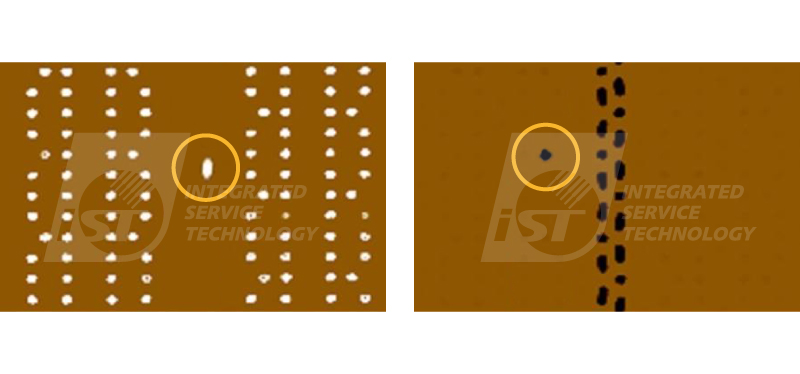

再者,透過宜特開發的獨家分析手法,移除不需保留的晶粒結構,進而露出目標晶粒之最上層金屬層(圖三)。接著,透過逐層去除(Layer by layer),最終在金屬層第一層(Metal 1)找到燒毀現象的異常點(defect)(圖四)。

(三)電性量測分析:導電性原子力顯微鏡(Conductive Atomic Force Microscopy, C-AFM)與奈米探針系統(Nano-prober)的應用

當逐層去除(Layer by Layer)過程當中,除利用電子顯微鏡(SEM) 於故障點區域進行電壓對比 (Voltage Contrast, 簡稱VC)的電性確認與金屬導線型態觀察外,亦可搭配導電原子力顯微鏡(Conductive Atomic Force Microscopy簡稱C-AFM)快速掃描該異常區域,以獲得該區域電流分布圖(Current map)(圖五),並量測該接點對矽基板(Si Substrate)的電性表現,進而確認該區域是否有漏電/開路等電性異常問題。

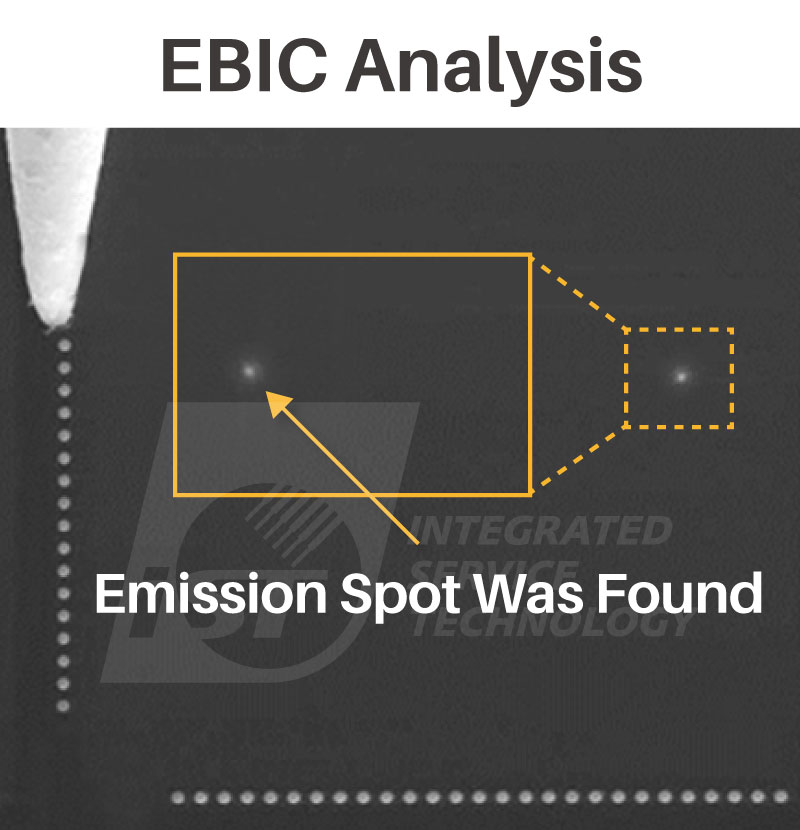

在完成C-AFM分析後,若有相關疑似異常路徑需要進一步進行電性量測與定位,可使用奈米探針電性量測(Nano-Prober)進行更精準的異常點定位分析,包括電子束感應電流(Electron Beam Induced Current,簡稱 EBIC、電子束吸收電流(Electron Beam Absorbed Current,簡稱 EBAC)、與電子束感應阻抗偵測(Electron Beam Induced Resistance Change,簡稱 EBIRCH)等定位法(深入閱讀: 名針探精準定位 讓奈米電性量測找出缺陷)。而Nano-Prober亦可針對電晶體進行電性量測,如Vt、 IdVg、IdVd等基本參數獲取(圖六)。

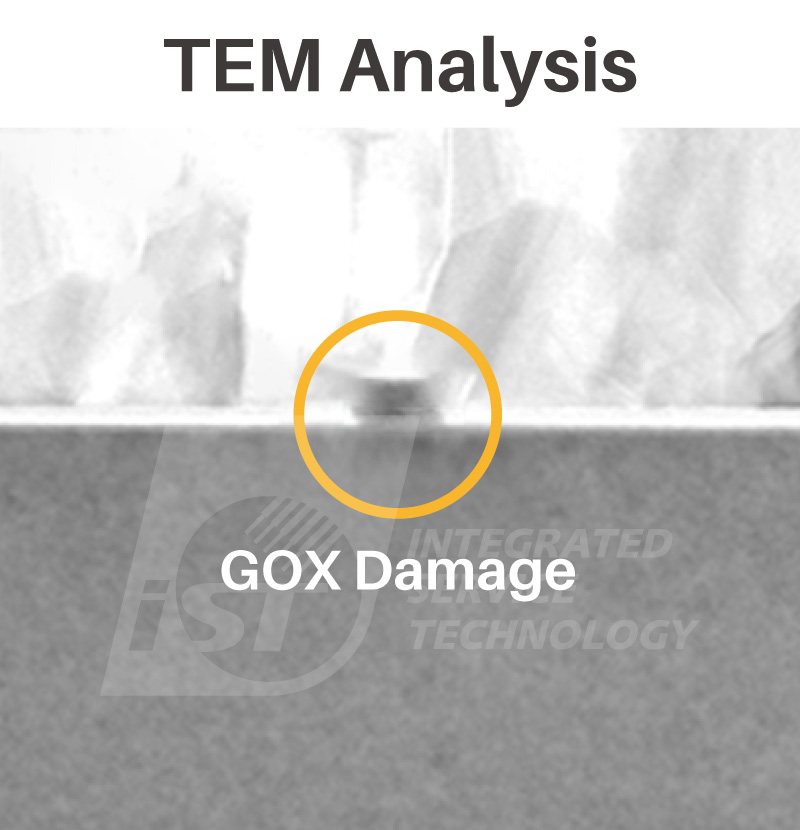

當透過上述分析手法精準找到異常點後,亦可再透過雙束聚焦離子束(Dual-beam FIB,簡稱DB-FIB)或是穿透式電子顯微鏡(Transmission Electron Microscopy,簡稱TEM)來對異常點進行結構確認,以釐清失效原因(圖七)。

(四) 超音波顯微鏡 (Scanning Acoustic Tomography,簡稱SAT)分析:於背照式(BSI)/堆疊式(Stacked) CIS晶圓對接製程的應用

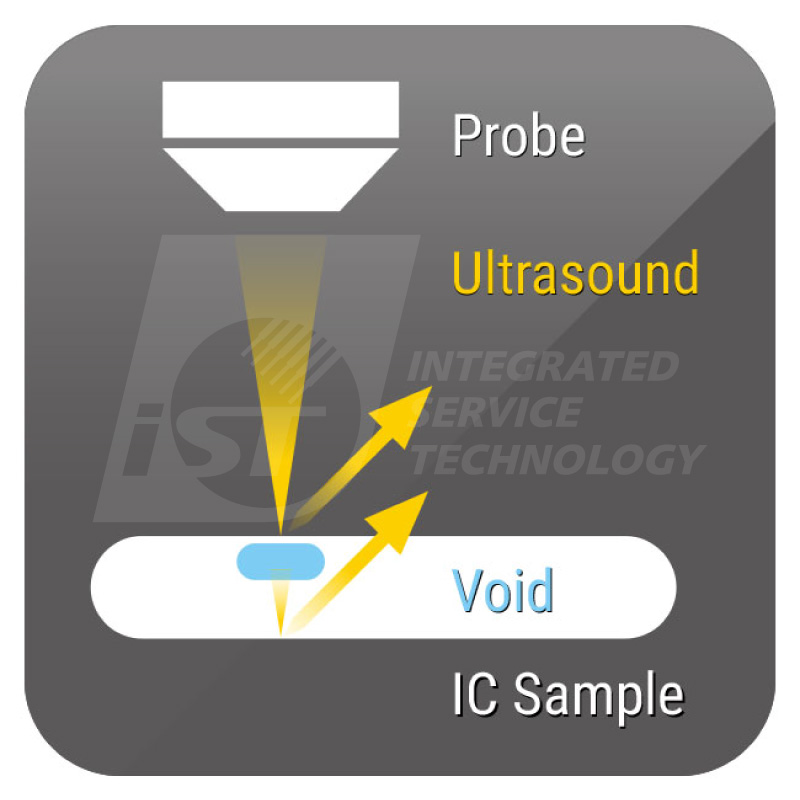

超音波顯微鏡(SAT)為藉由超音波於不同密度材料反射速率及回傳能量不同的特性來進行分析,當超音波遇到不同材料的接合介面時,訊號會部分反射及部分穿透,但當超音波遇到空氣(空隙)介面時,訊號則會100%反射,機台就會接收這些訊號組成影像(圖八)。

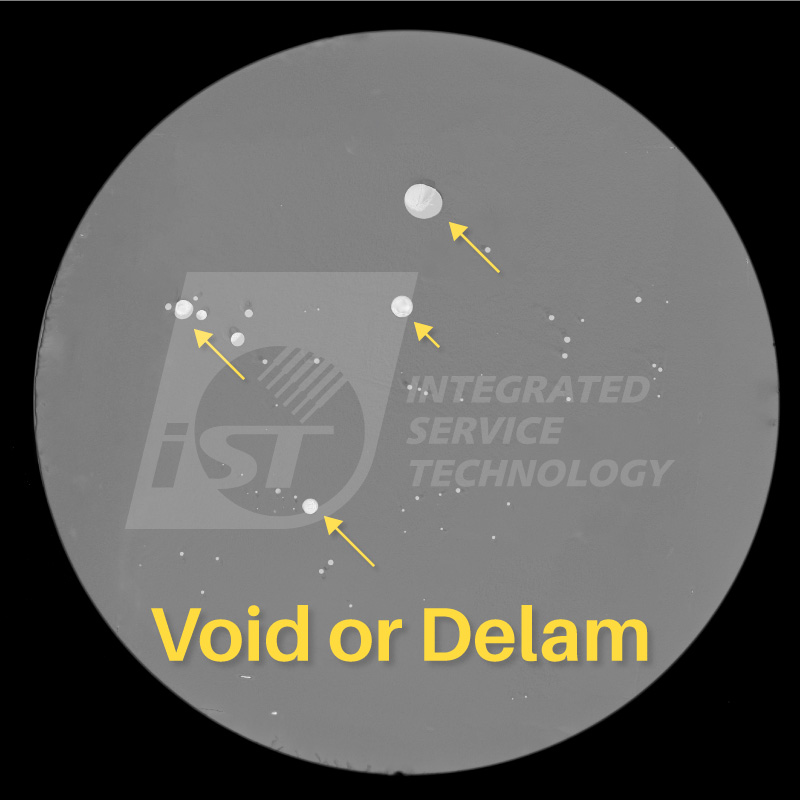

在背照式(BSI)與堆疊式(Stacked) CIS製程中晶圓與晶圓對接(bonding)製程中,SAT可作為偵測晶圓與晶圓之間接合不良造成存在空隙的重要利器(圖九)。

隨著半導體堆疊技術的蓬勃發展與人們對影像感測器在消費性電子、車用電子、安控系統等應用的功能需求大幅度增加,堆疊式CIS產品將逐漸成為未來CIS產品主流,除了前照式與背照式CIS的故障分析手法已建置完備外,宜特科技故障分析實驗室也能夠根據客戶所需,無論是晶圓級對接的製程穩定度分析,或是堆疊式(Stacked) CIS故障分析,都可以透過宜特實驗室豐富的分析手法與一站式整合服務,協助您精準地分析、加速產品開發、改善產品品質。

本文與各位長久以來支持宜特的您,分享經驗,若您想要更進一步了解細節,歡迎洽詢+886-3-579-9909 分機6612 李先生│Email: IST_FA_IAD@istgroup.com;marketing_tw@istgroup.com